【実践編 目次】

第1章 改革の土台をつくる

(1)意識改革で改革の前提をつくる

すべての改革は意識改革から始まる/3つの改革

(2)「整理」で要るモノ・要らないモノを明確にする

「5S・3定」で基礎をつくる/「整理」とは捨てるモノを明確にすること

不要なモノが引き起こすムダと問題/「赤札作戦」で不要なモノをオモテ化する

(3)「整頓」でモノの置き場・置き方を標準化する←今回の記事

使いやすく、分かりやすく/整頓①田の字レイアウト

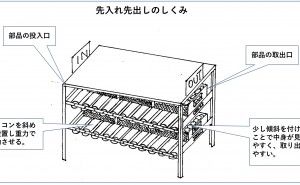

整頓②ストライクゾーン/整頓③先入れ先出し

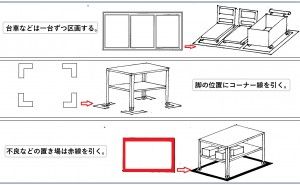

整頓④置き場線で区画する/整頓⑤分かりやすく表示する「看板作戦」

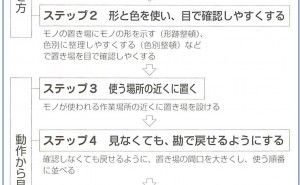

戻しやすさの追求

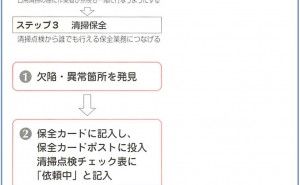

(4)「清掃」を日常的な点検・保全につなげる

清掃点検・保全を一連の作業とする

(5)「清潔」は事後処理から予防へと踏み込む取り組み←今回の記事

「予防3S」のしくみをつくる/予防整理:要らないモノを発生させない

予防整頓:戻さなければ乱れない/予防清掃:ゴミを発生させないしくみ

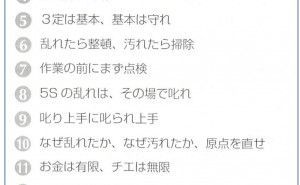

(6)「躾け」で職場に緊張感をつくる

第1章 改革の土台をつくる

改革を行なう際には、しっかりとした土台づくりが大事です。そのために必要なのが「意識改革」と「5S・3定」。整理・整頓・清掃・清潔・躾(しつけ)を中心とする現場改革の基本です。

(5)「清潔」は事後処理から予防へと踏み込む取り組み

「予防3S」とは、整理・整頓・清掃をしなくてもすむ方法のしくみ化です。

◆ 予防整頓:戻さなければ乱れない

整頓に対する意識が低い職場や現場では、置き場線による区画がなかったり、「3定」の表示がなかったりと、モノの置き方の基本ルールが設定されていない場合が多いのです。このような職場や現場では、当然のごとく、モノは乱れています。

材料などは、製品がつくられると消費されますが、治具や工具、金型などは、使われると、元の位置に戻ってきます。その戻ってくるときに乱れが発生するのです。

そのたびに「乱れたら、戻す」をやっても、 きりがありません。まずは、整頓のルールを決め、徹底する。さらに一歩進めて、「整頓の予防」を考えましょう。なぜ、モノは乱れるのでしょうか? 戻すからです。ならば、戻さなくてもよいしくみを考えます。それが、整頓の予防になります。

◆ 予防清掃:ゴミを発生させないしくみ

ゴミやホコリ、切粉やチップなどは、飛散する性質を持っています。

だから、職場や現場が汚れるのです。発生源は小さいのですが、作業者の靴の裏やフォークリフトのタイヤに付着して運ばれ、シャッターやドアの開閉によって吹き飛ばされ、予想以上に遠くまで飛散するものです。何度清掃をしても、いつの間にかまた飛散し、清掃をする、というエンドレスになります。

汚れているから掃除するという「事後清掃」をやめるには、ゴミを発生させないし...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)