【XCN(クロスチェック付きなぜなぜ分析)、連載目次】

製品設計・開発の初期段階で、手戻りや品質に関するリスク要因を見える化する新手法「XCN(クロスチェック付きなぜなぜ分析)」を、2015年に三菱電機が発表しました(5.13付け日刊工業新聞)。設計・開発の初期段階で品質を高めるためには、お客様の使用条件や環境条件の機能の影響といった品質リスク要因を的確に見極める必要があります。品質リスク要因に対しては、対策を設計に織り込んだり、設計審査で対策妥当性を審議したり、シミュレーションや試作での評価・検証の条件に採用したりできます。

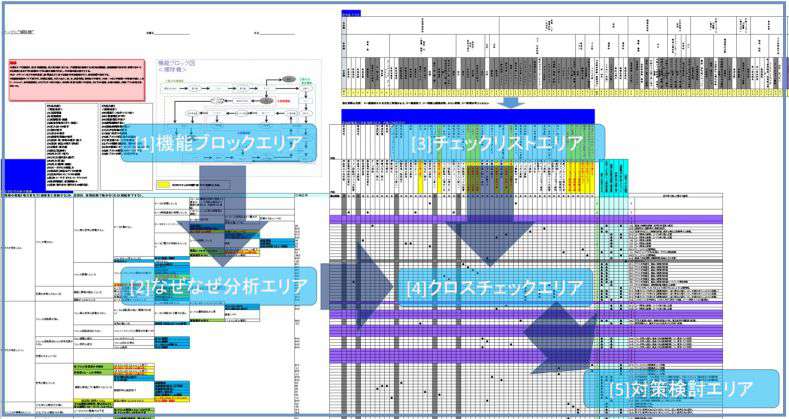

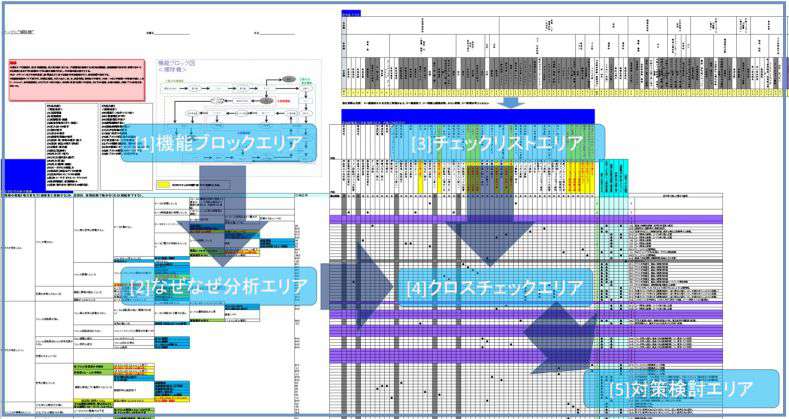

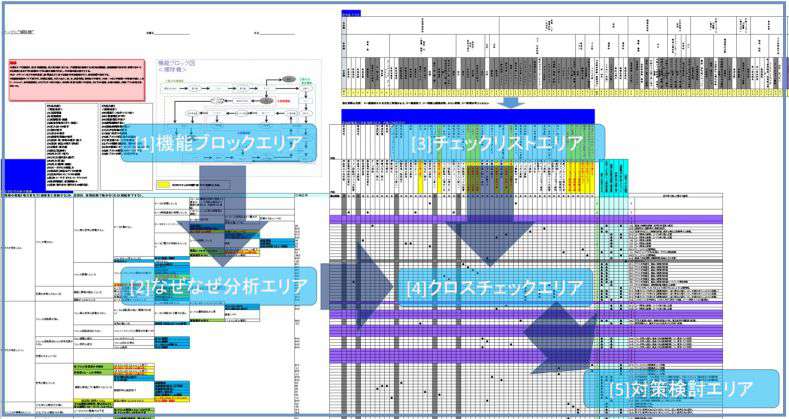

XCNの構成は図1のとおりです。①「設計した機能が市場(使用段階)で働かなくなる」という想定をトップ事象とした「

なぜなぜ分析」及び、② 製品が曝される外乱(お客様の使用条件・環境条件)と、それによって製品の内部で発生・変化しうる内乱との組合せで構成される「チェックリスト」からなります。トップダウン思考の「

なぜなぜ分析」とボトムアップ思考の「チェックリスト」の検討内容をクロスチェックすることで網羅性を高め、品質リスク要因の抽出漏れを高確率で防止します。

図1. XCN(クロスチェック付きなぜなぜ分析)概要

さらに、全部品の分析を必要としないため分析の効率性が高く、詳細な部品表を必要としないので設計・開発の初期段階で活用できる先行性があります。また、原因と結果の関係の可読性が高くレビューしやすいという特長があります。

製品出荷後に保管・搬送・使用される段階(以下、まとめて使用段階という)での品質不具合や、開発中の手戻りの原因の大半は、設計・開発段階で十分に品質に関するリスク(以下品質リスク)を抽出・評価・対応できていないことで生じます。また、品質不具合や手戻りは、事前にその原因が掴めていれば未然に対応できることが多いでしょう。

従来、特性要因図によって品質リスクを抽出したり、発生した不具合をトップ事象にした

なぜなぜ分析や

FTA(fault tree analysis)を行って再発防止を図ったり、FMEA(故障モードと影響解析)で部品ごとの故障モードから上位アイテムへの影響を解析したりして、できるだけ設計・開発段階で品質リスクに対応してきました。

品質リスク抽出手法には、① 品質リスクの抽出漏れが少なく(網羅性)、② 適度な負荷で実施可能であり(効率性)、③ 設計・開発の上流で実施でき(先行性)、④ 第三者が内容をレビューしやすい(可読性)ことが求められますが、従来の手法は一長一短があります。今回の連載では、これらの課題を解決するために開発した品質リスク抽出手法...