【XCN(クロスチェック付きなぜなぜ分析)、連載目次】

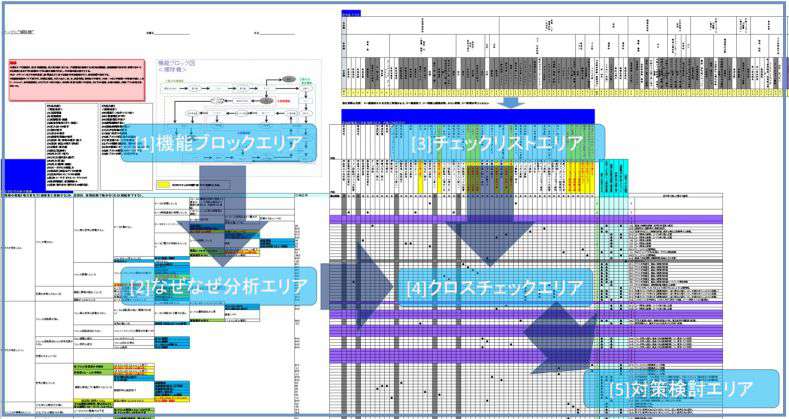

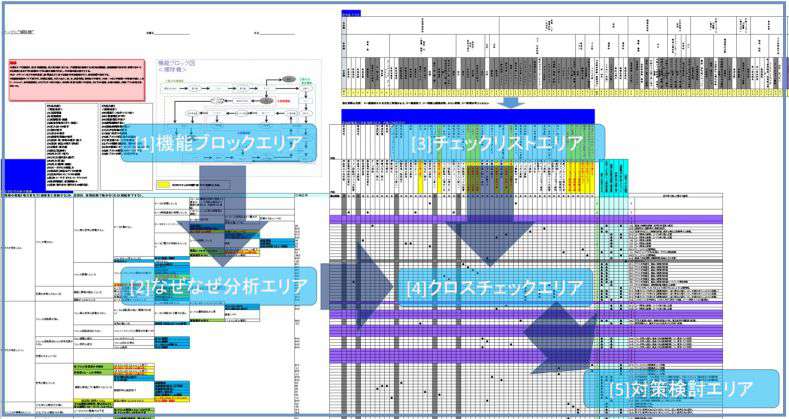

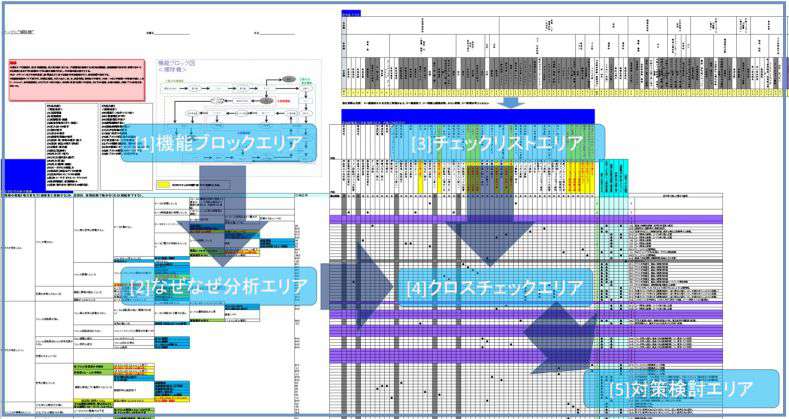

図1. XCN(クロスチェック付きなぜなぜ分析)

【XCNの手順(その2からのつづき)】

(3)チェックリストエリア

XCNのチェックリストを作成する。チェックリストの作成は製品分野共通でよく、XCN実施のたびに新作する必要はありません。ここではチェックリストを新作する場合について述べます。チェックリストは、製品が曝される外乱と、それによって製品の内部で発生・変化しうる現象である内乱との組合せで構成されます。

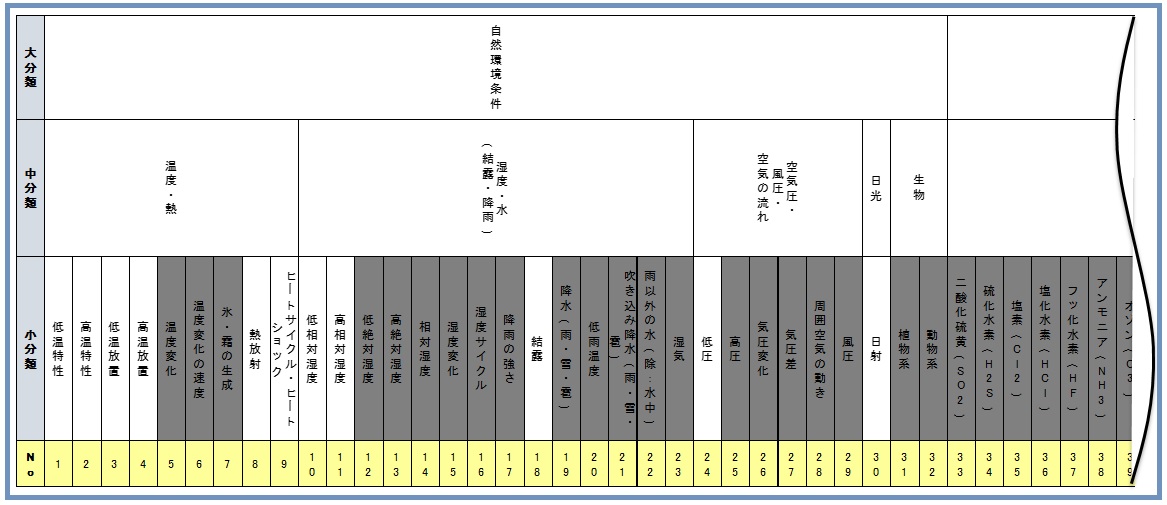

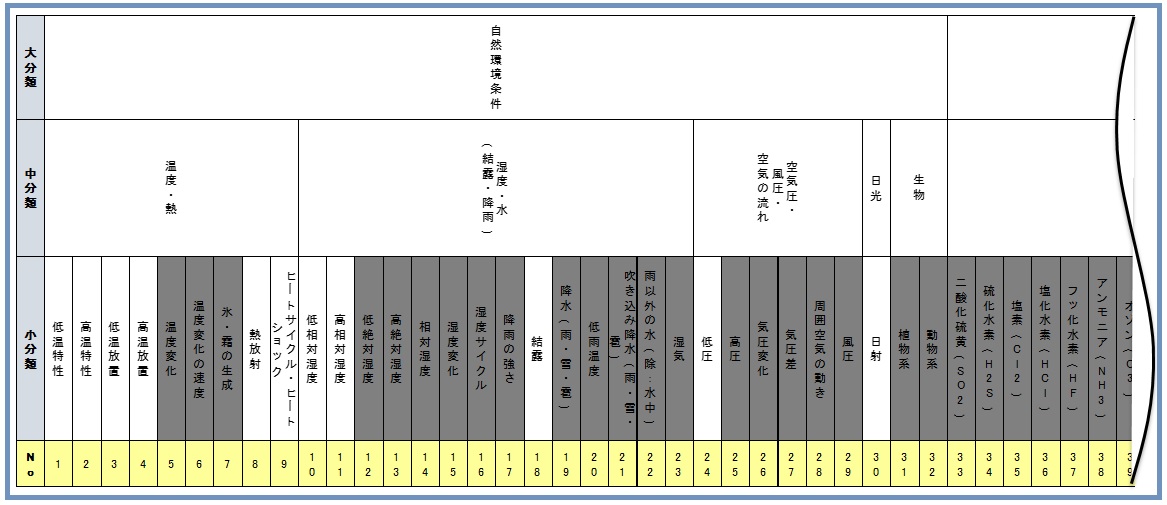

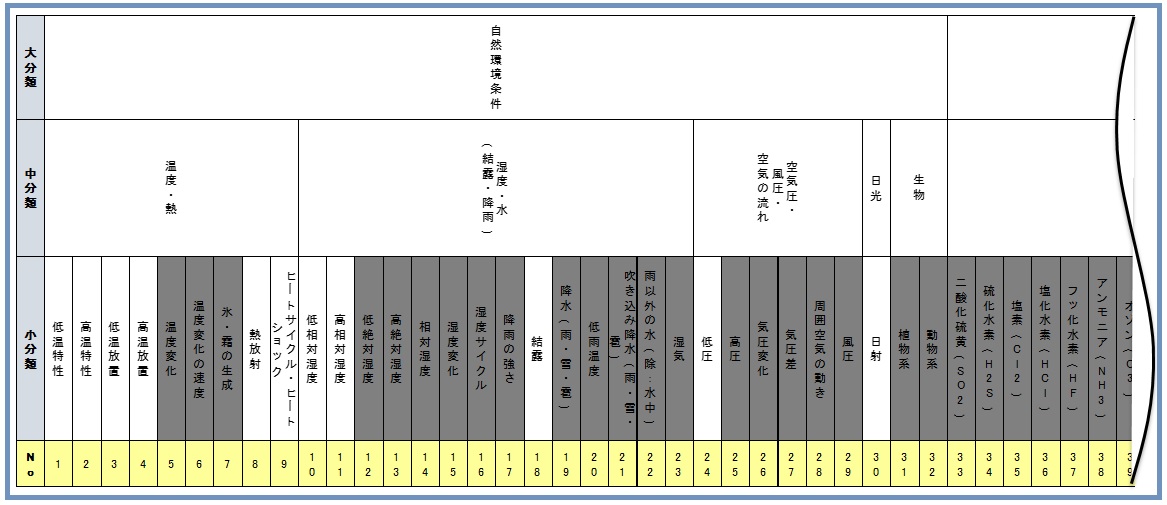

[STEP4]外乱のデータベース整備

外乱のデータべースの一例を図5に示します。まず外乱のチェックリストのヒントとなる、外乱のデータベースを整備しておきましょう。外乱に関する類似製品の市場情報、過去トラブル情報、信頼性マニュアル、試験規格、文献などの情報から、お客様の使用条件や環境条件に関するキーワードを冗長に列挙します。データベースの項目は製品分野共通でよく、その企業(事業部)のナレッジとして共有、継続的に拡張していくとよいでしょう。

[STEP5]外乱の選択

XCNを実施する対象について、[STEP4]のデータベースから明らかに関係しないものを取り除き、外乱の要因(たとえば「低温特性」など)を抽出します(不要なものはグレードハッチングしました)。これは技術者だけで行うのではなく、営業部門や品証部門などお客様の情報に詳しいメンバーが参画することが肝要です。

図5. 外乱データベース

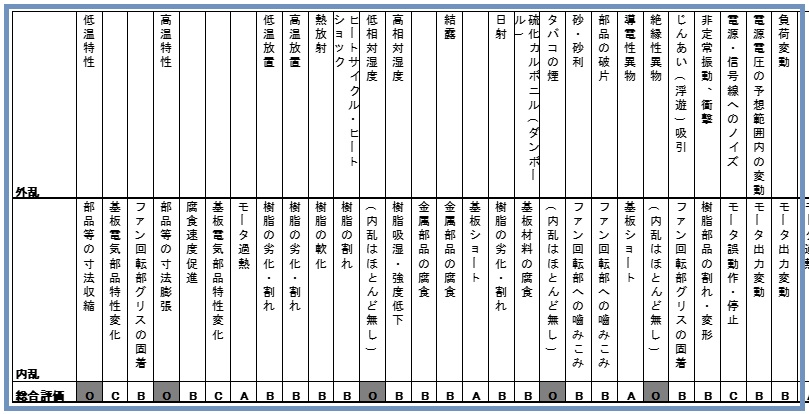

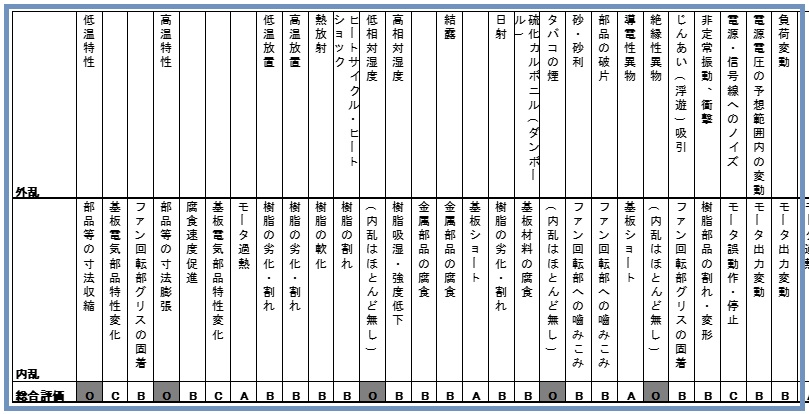

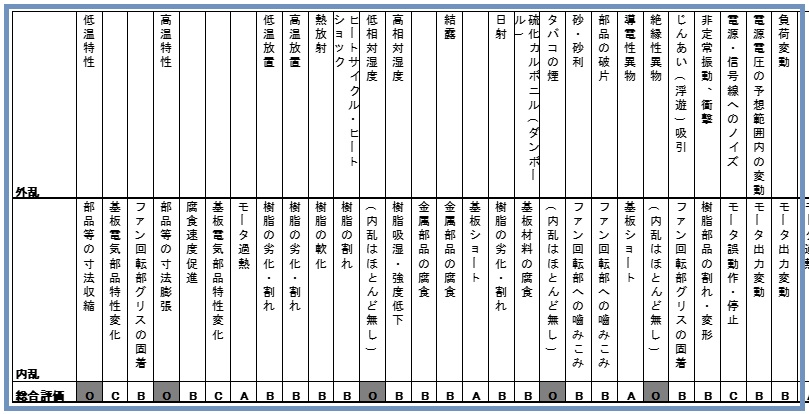

[STEP6]外乱から内乱への展開

チェックリストの一例を図6に示します。対象製品が[STEP5]で取り上げられた外乱に曝された場合に、どのような影響が製品内部に発生するかを外乱ごとに列挙します(図6の下段)

図6. チェックリスト(外乱と内乱の組み合わせ)

たとえば、「低温特性(外乱)」に対応する内乱は、「部品等の寸法収縮」、「基板電気部品特性変化」、「ファン回転部グリス固着」等です。内乱はFMEAの故障モード相当です。外乱が内乱を発生させないと判断される場合は、外乱を見え消しして、「検討したが影響なしと判断」したことを残します。影響が不明な場合、内乱は空欄としておき、情報が増えた際に追記します。これは製品の構造、動作原理、故障モードに詳しい技術者が中心となって、機能ブロック図を参照しながら実施します。内乱の想定は、まずは内乱の種類が列挙できればよく、大まかな「部品の寸法変化」程度の表現でよい点がXCNの効率性を高めています。「部品」について、内乱の場合分けが必要かどうかは、後のクロスチェック時に再検討します。この後、外乱、内乱の検討優先順位をそれぞれ発生頻度と影響度でABC評価します。

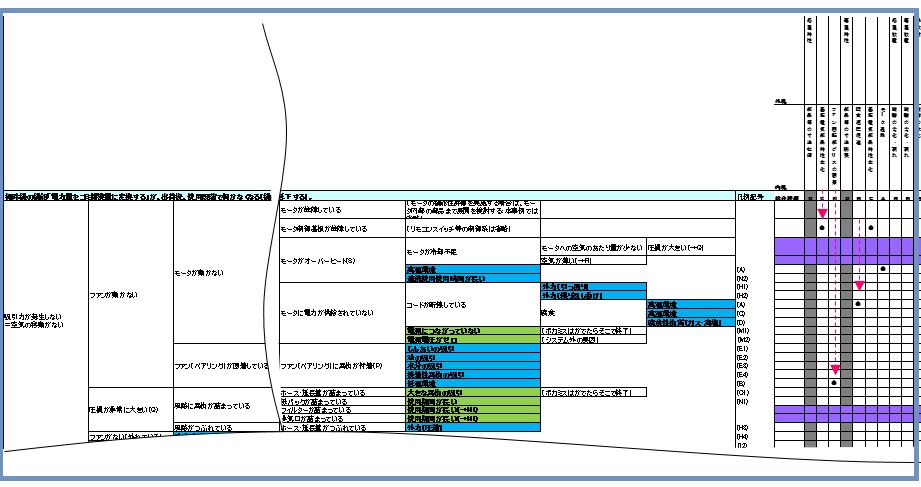

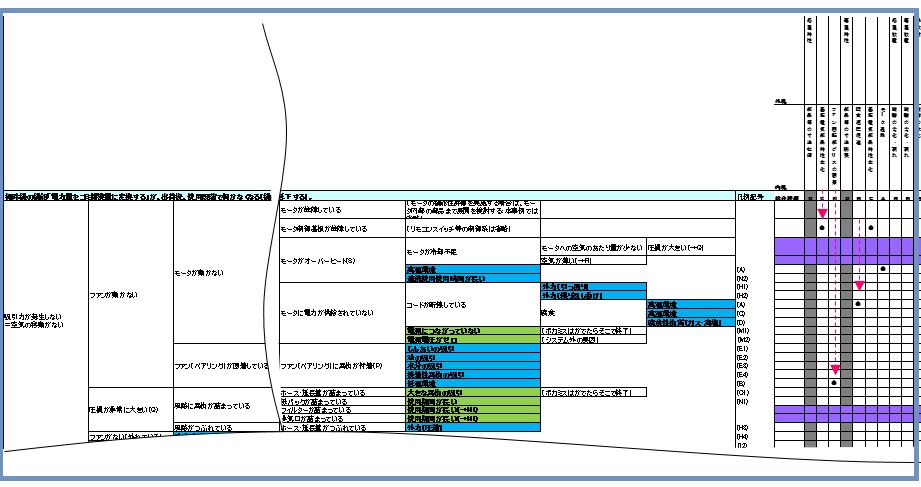

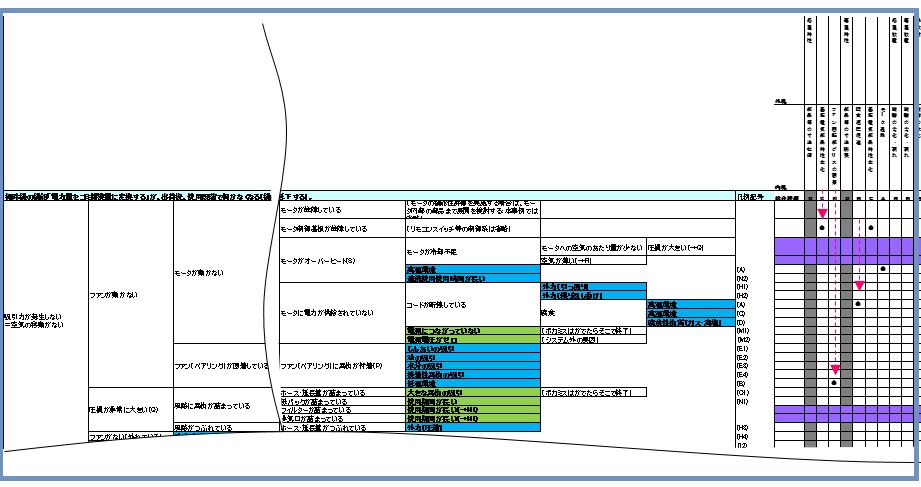

(4)クロスチェックエリア

[STEP7]クロスチェックと漏れていた要因の追加

図1で示したように、左側になぜなぜ分析、右上部にチェックリストを配置し、その交差する部分にクロスチェックエリアを設けます(図7参照)

図7. なぜなぜ分析とチェックリストのクロスチェック

チェックリストの1つの列は「外乱+内乱」の組合せになっているので、この組合せに対応するなぜなぜ分析の行を探して、対応する交点にすべて印(●)を打ちます。これをすべてのチェックリストの列について行います。チェックリストの外乱+内乱ペアがなぜなぜ分析の行に対応しない場合...