前回のその1に続いて、解説します。

2. 成形加工メーカーの強み(1)

① 数量は、その1に記述しました。

② 形状

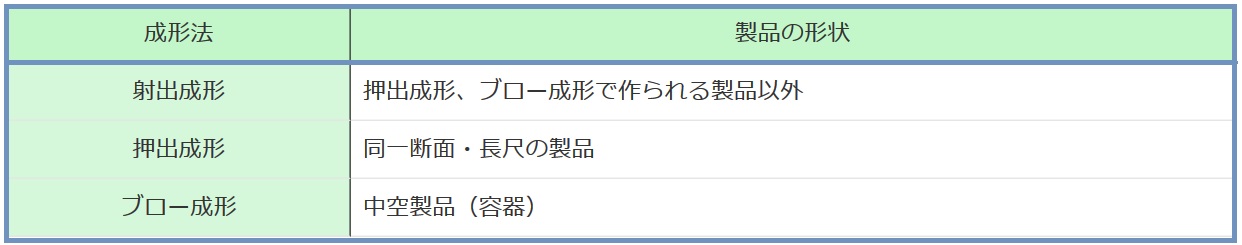

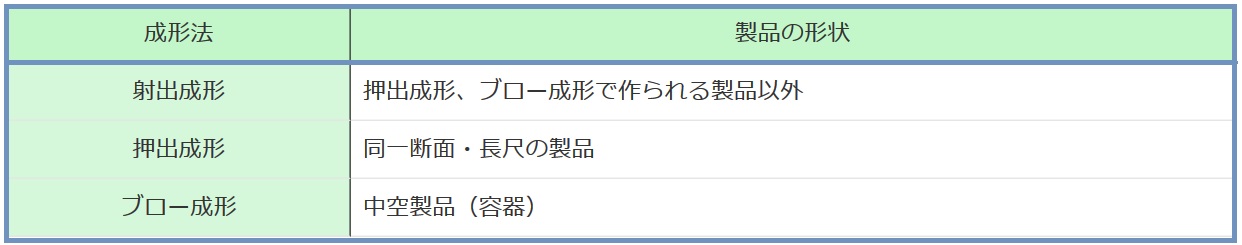

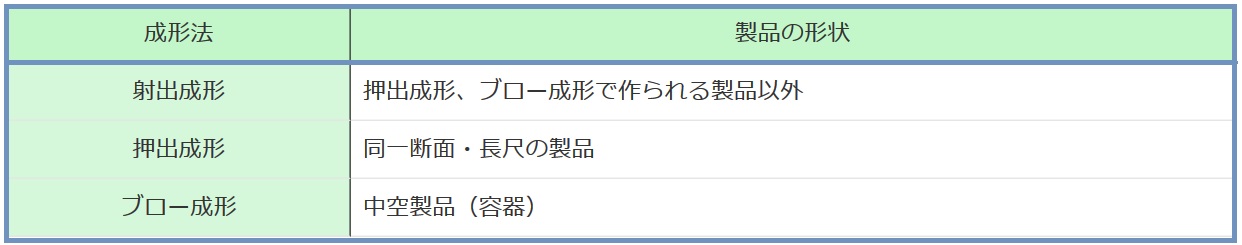

ロット数が数百個以上で、総生産数も金型投資が可能な量を確保できるのであれば、大量生産に適した成形法を採用することになります。大量生産する場合のプラスチックの成形法は、製品の形状によってある程度決まります。代表的な成形法と製品の形状を表3に示します。

表3. 成形法と製品の形状

同一断面・長尺の製品は押出成形、中空製品はブロー成形、それ以外は射出成形となります。成形加工メーカーは3つの成形法のうち、どれか一つに特化していることが多いのです。製品形状をある程度決めてからでないと、成形パートナーを選ぶことは難しいでしょう。

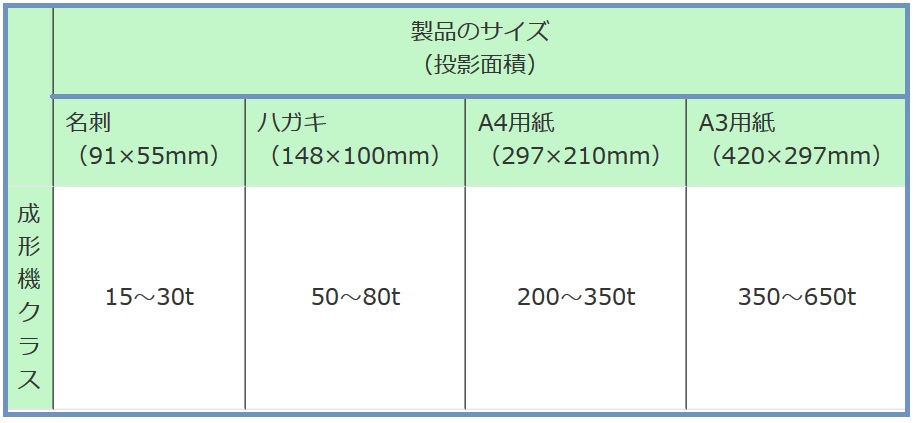

③ サイズ

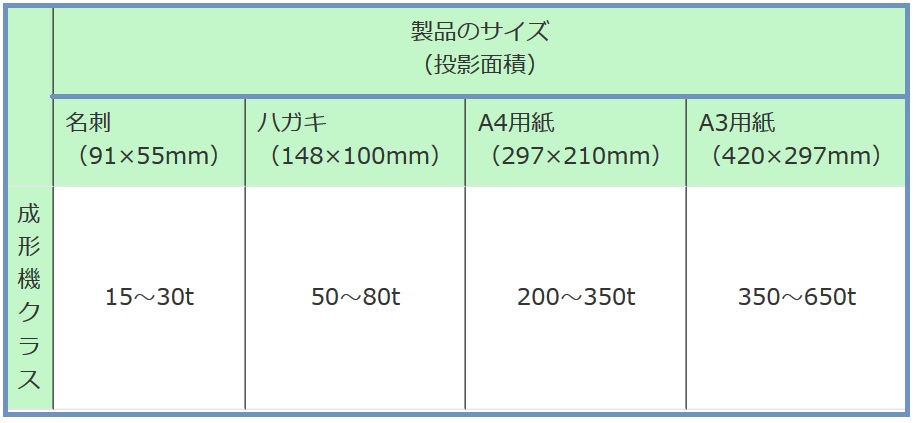

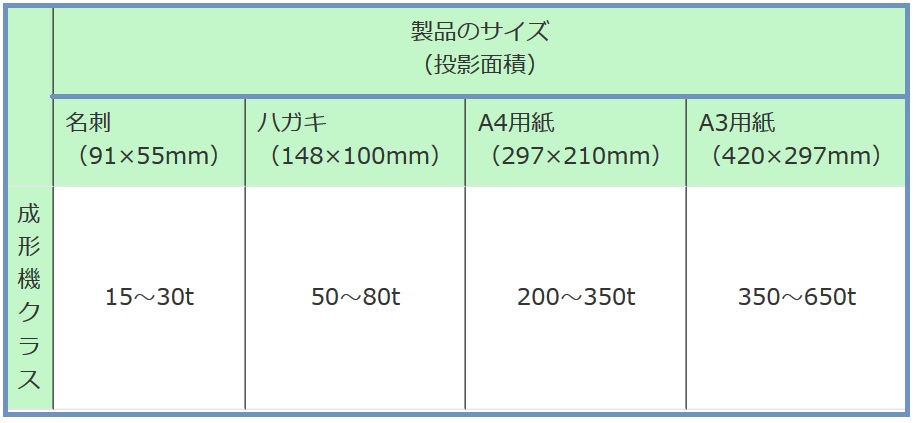

製品のサイズによって、必要な成形機の大きさが異なります。大きいサイズの製品を小さい成形機で作ることはできないので、製品サイズが大きい場合、それを生産できる設備を持った企業を成形パートナーに選ぶことになります。小さいサイズの製品は大きい成形機でも作ることができるのですが、成形機が大きいほど時間当たりの費用が高くなります。したがって、製品サイズに適した成形機を使った方がコスト上のメリットがあります。表4は射出成形における製品サイズと成形機クラスの参考例です(プラスチックの種類や要求性能によっても異なる)。

表4. 製品のサイズと成形機クラス

自社で大型の成形機を持っていなくても、外注することを前提に受注する企業もあります。しかし、別途管理費や外注先のマージンが必要になるので、余分なコストが発生してしまいます。特別な事情がない限り、自社生産できる企業を成形パートナーに選んだほうがよいでしょう。成形加工メーカーは自社のwebサイトに、保有している設備を公開しているので、どんなサイズの成形機を持っているか確認することができます。また、多数個取り(一つの金型で複数個成形すること)や多色成形(一つの製品に複数の材料を使うこと)の場合は、金型サイズが大きくなるので、成形機も大きなものを使用する必要があります。

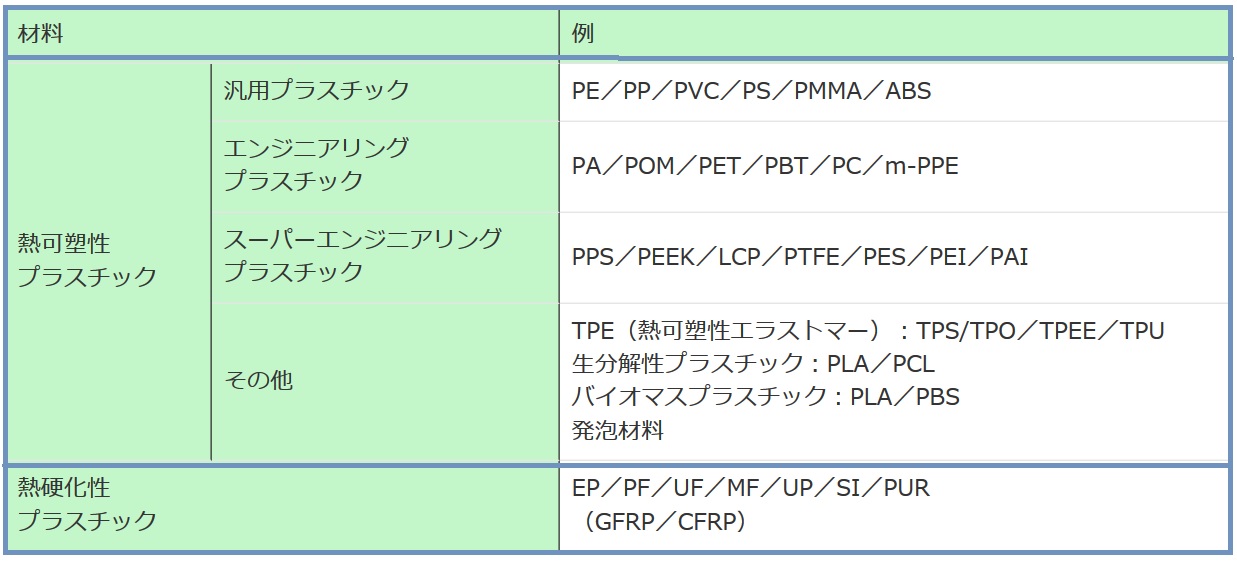

④ 材料

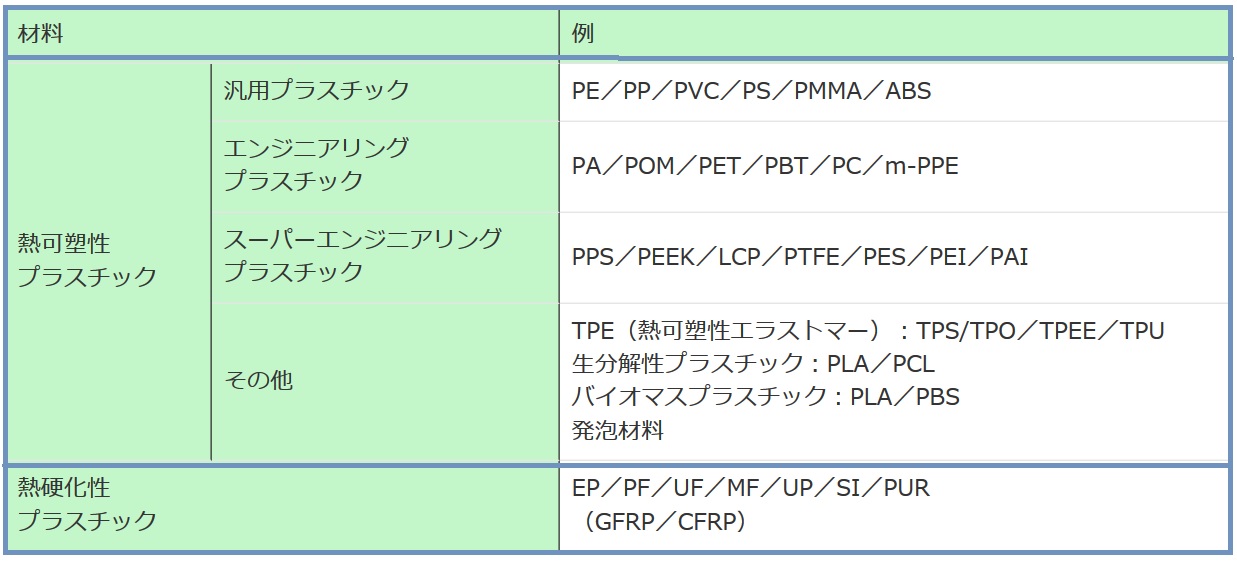

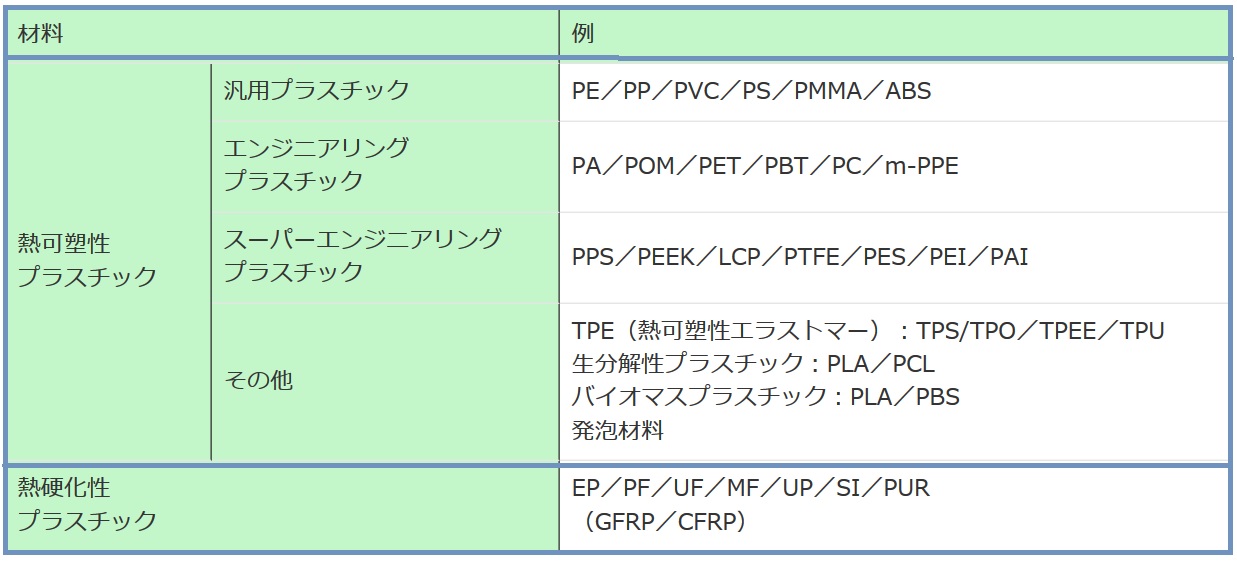

プラスチックには様々な種類があり、成形加工メーカーが得意とする材料はある程度決まっています。表5に主なプラスチック材料を示します。

表5. プラスチック材料

近年使用する機会が増えている熱可塑性エラストマーは、柔らかく傷つきやすいという性質から、独特の品質管理が必要になります。熱可塑性エラストマーを使うのであれば、その実績を積み上げている成形加工メーカーを選んだほうがよいでしょう。最も違いが大きいのは熱可塑性プラスチックと熱硬化性プラスチックです。成形法や性質が大きく異なるので、成形加工メーカーはどちらかに特化していることが多いのです。

熱可塑性プラスチックの中でも、汎用プラスチックとエンジニアリングプラスチックでは、製品に求められる要求事項や成形ノウハウなどが異なるため、どちらか一方を得意にしていることが多いです。また、自社の製品に使用する材料が決まっているのであれば、その材料をたくさん使っている成形加工メーカーのほうがよいでしょう。その材料に関してのノウハウを持っているし、もし月に何十トンも使っているような材料であれば、自社製品に低コストでその材料を使用することができます。

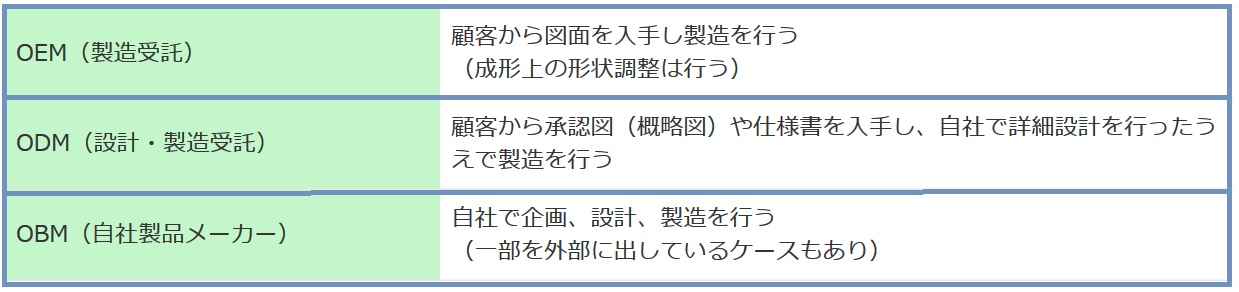

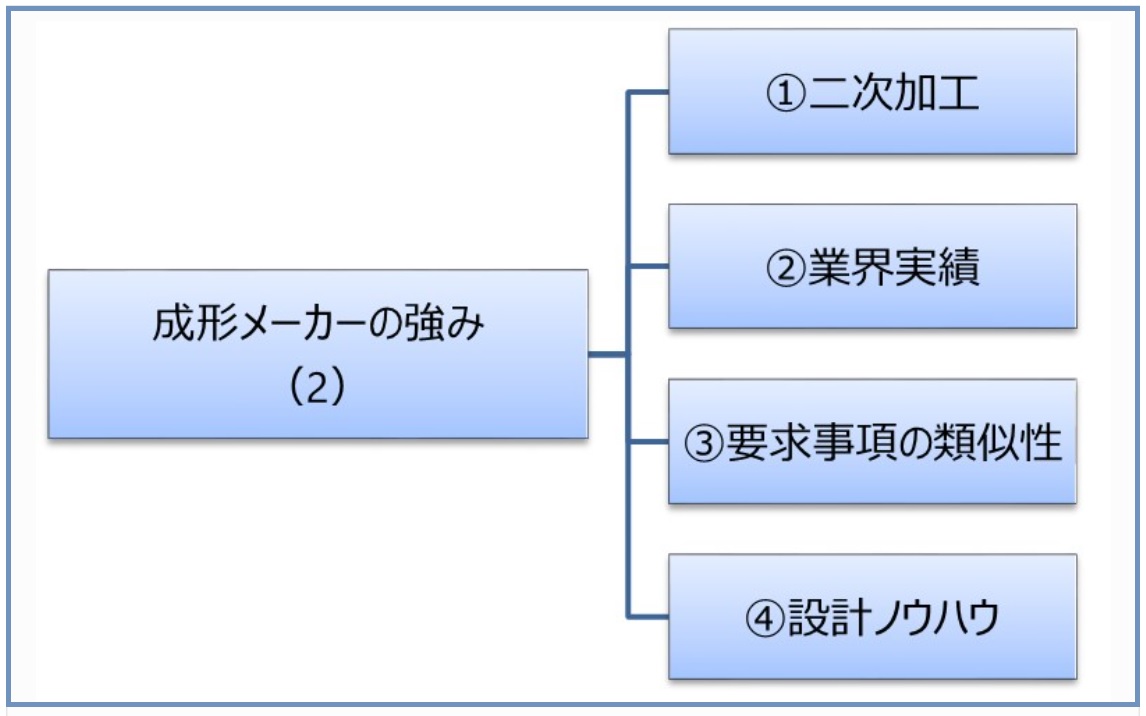

3. 成形加工メーカーの絞り込み(2)

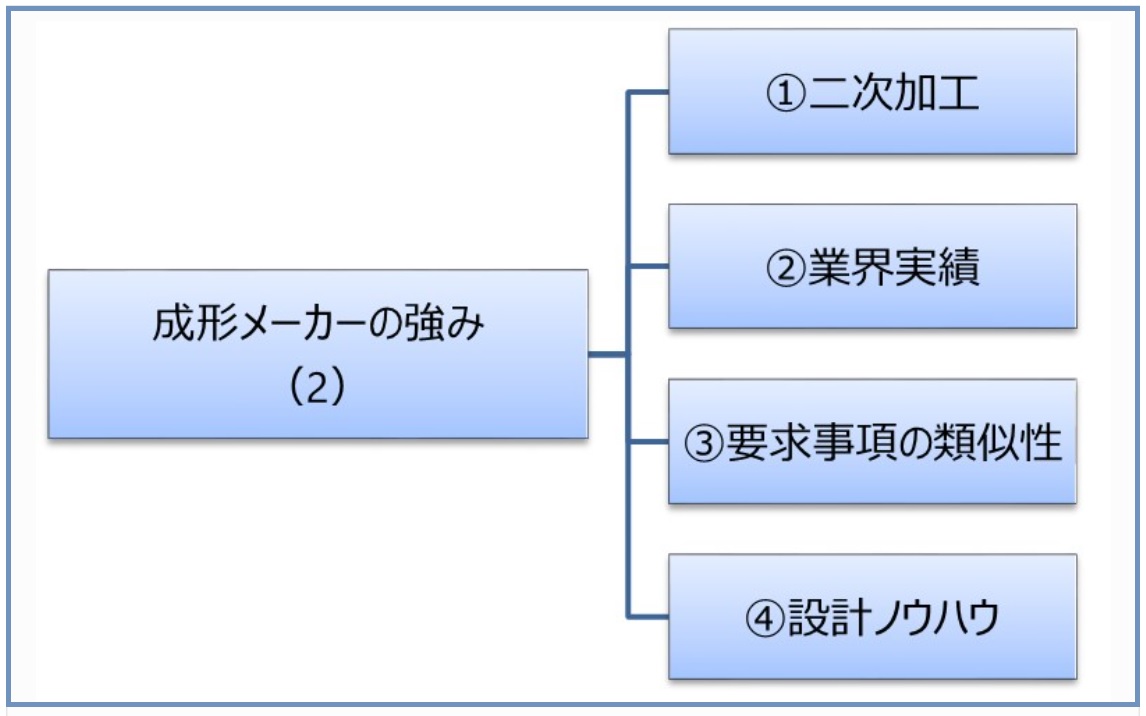

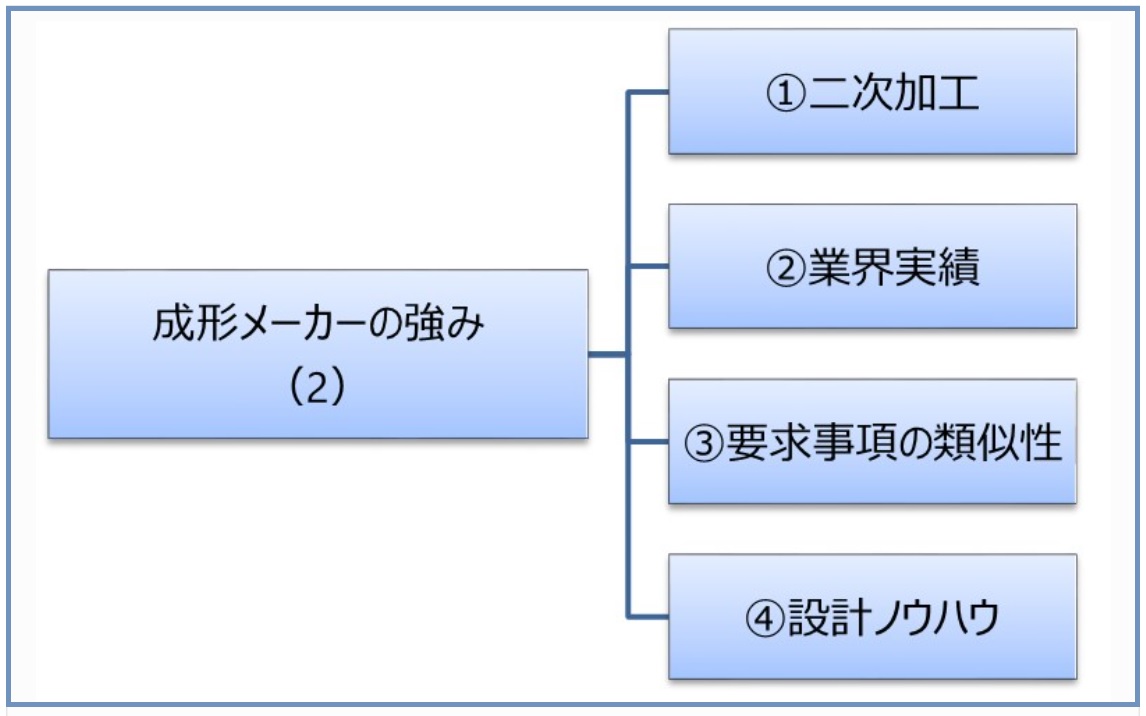

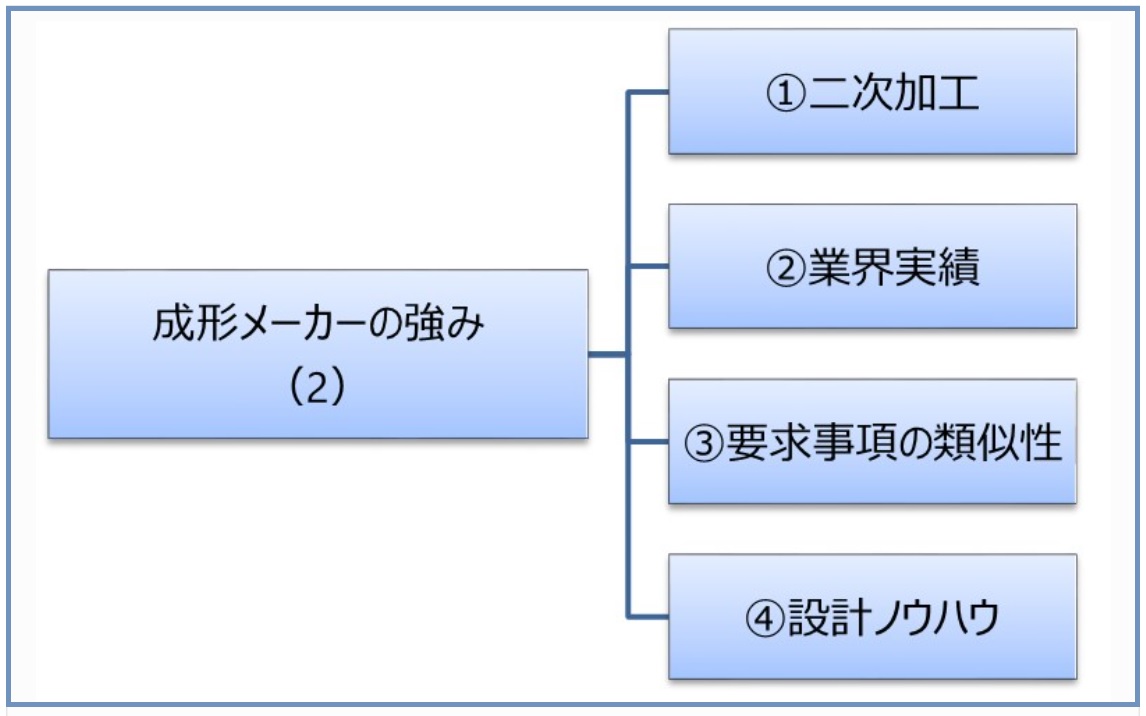

もう少し細かく成形加工メーカーの強みを考えてみましょう。

図2. 成形メーカーの強み(2)

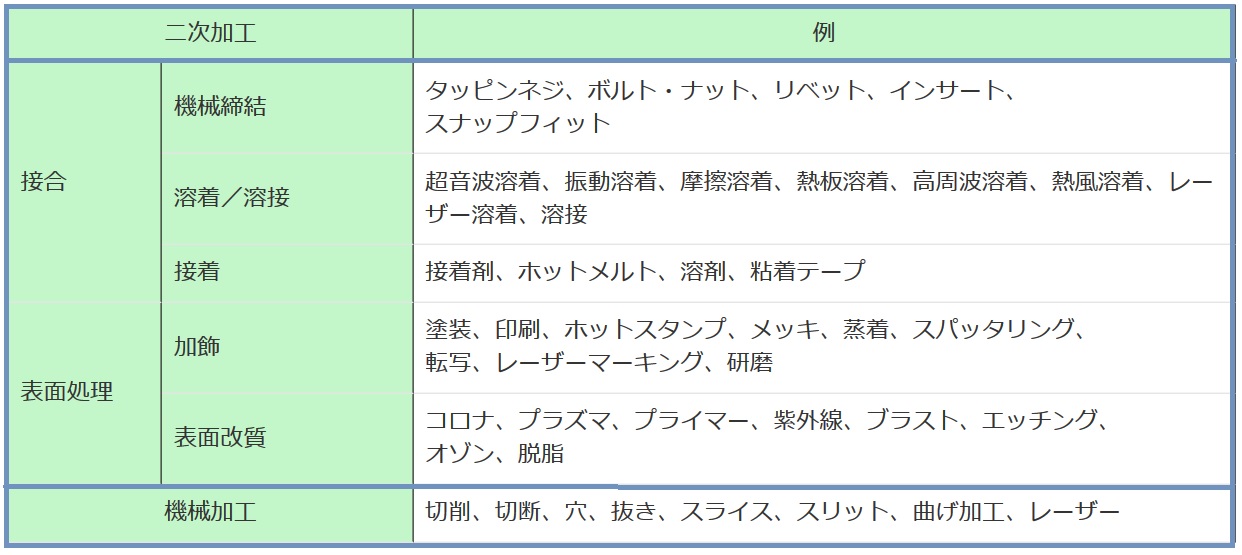

① 二次加工

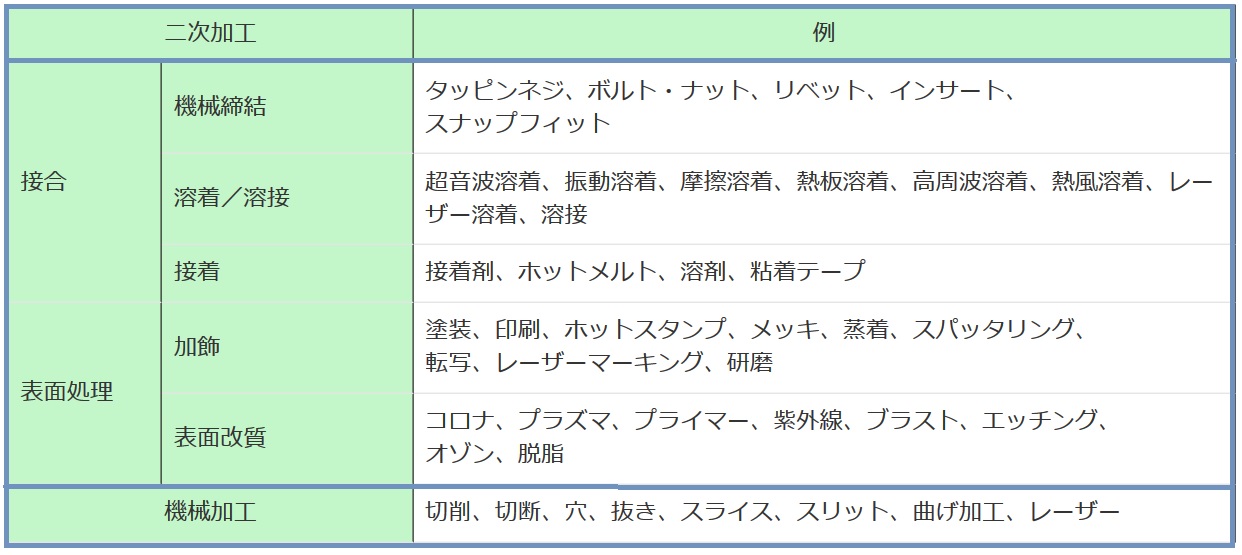

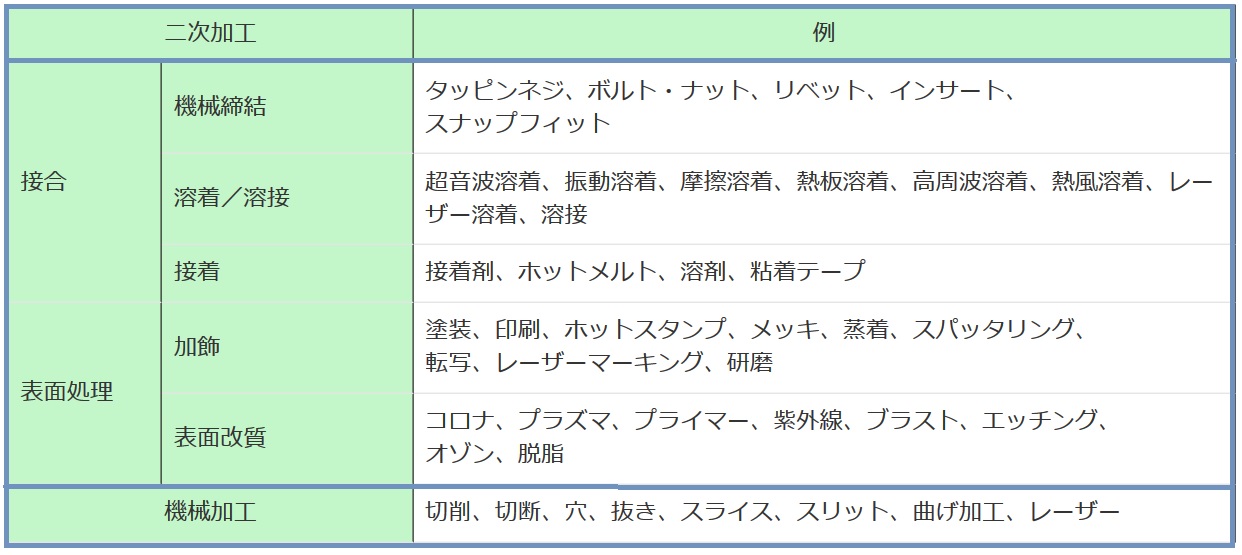

プラスチック製品は成形するだけではなく、何らかの二次加工を行うケースが多いでしょう。主な二次加工を表6に示します。

表6 プラスチックの二次加工

二次加工は非常に多岐に渡るため、すべてを自社設備で対応できる成形加工メーカーは少ないのです。それでも成形パートナーが二次加工の設備やノウハウを持っていれば、低コストかつ高品質で対応してもらえることが期待できます。

② 業界実績

業界によって様々なルールが存在します。それは明文化されているものもあれば、暗黙のルールに近いものもあります。できれば自社製品の業界やそれに近い業界でたくさんの実績を持つ成形加工メーカーが望ましいでしょう。その業界の仕事を長年受注し続けているのであれば、十分なノウハウを持っていると考えてよいでしょう。一方、狭い業界の場合、新商品開発の情報が簡単に広がってしまうリスクもあります。状況によっては同じ業界の成形加工メーカーを避けざるを得ないケースもあるでしょう。

③ 要求事項の類似性

同じプラスチック製品でも、一般消費者向けか産業用途か、また、外観部品か非外観部品かなど、要求事項によって...

図2. 成形メーカーの強み(2)

図2. 成形メーカーの強み(2)

図2. 成形メーカーの強み(2)

図2. 成形メーカーの強み(2)

図2. 成形メーカーの強み(2)

図2. 成形メーカーの強み(2)