【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。前回のその11に続いて解説します。

1. スクリーン印刷:「版離れ」を改善させる装置

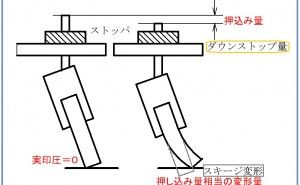

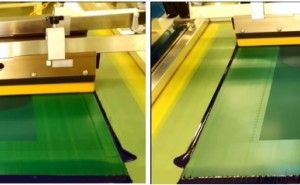

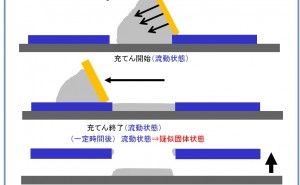

プリント基板やフィルム基材に印刷する比較的大型のスクリーン印刷機では、「版離れ」を改善させるための「ピールオフ」「オフコン」「離着」などと呼ばれる版離れ改善装置が実用化されています。

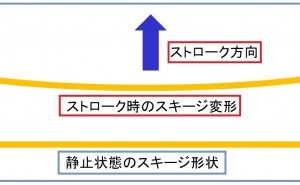

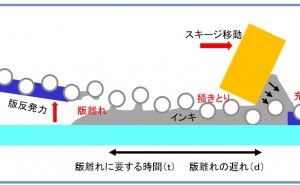

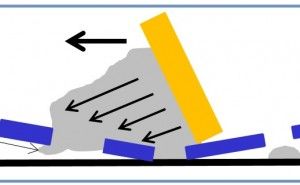

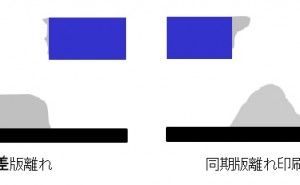

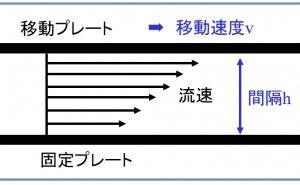

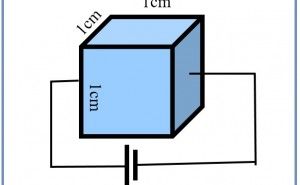

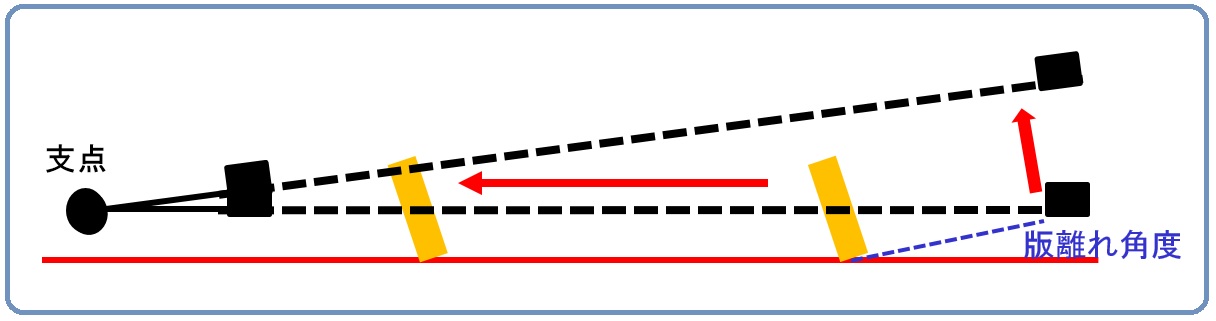

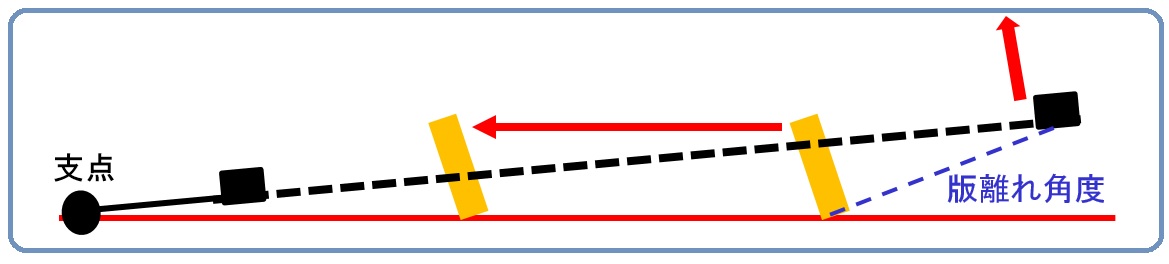

通常は、「版離れ」を改善させるために図1のようにスキージの移動に同期させスクリーン枠の片側を等速でリフトアップさせる構造になっています。この装置を使用することで、ある程度の「版離れ」改善効果を得ることが出来ます。

図1.大型のスクリーン印刷機のリフトアップ構造

一般的に、スクリーン印刷の際に、クリアランス量を過剰に大きく設定すると寸法精度が低下することが広く理解されています。このため、「版離れ」の改善のためには、設定するクリアランス量は小さく設定して、リフトアップ量を大きく設定する方が多いようです。

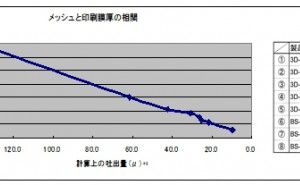

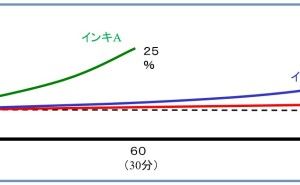

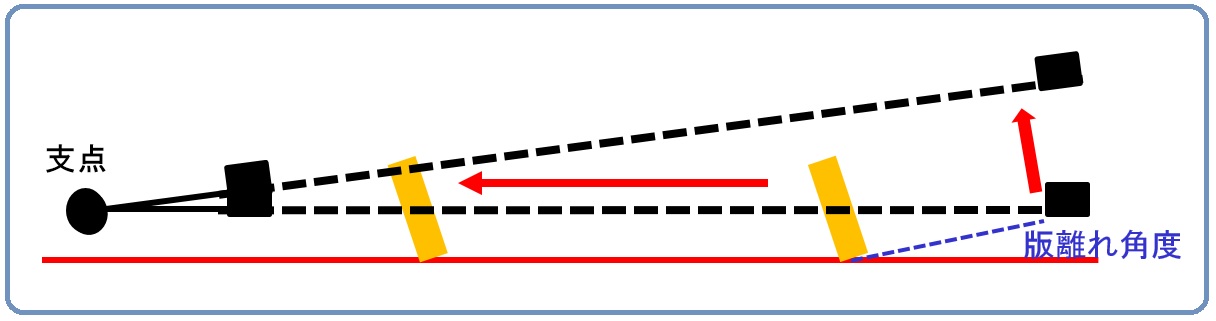

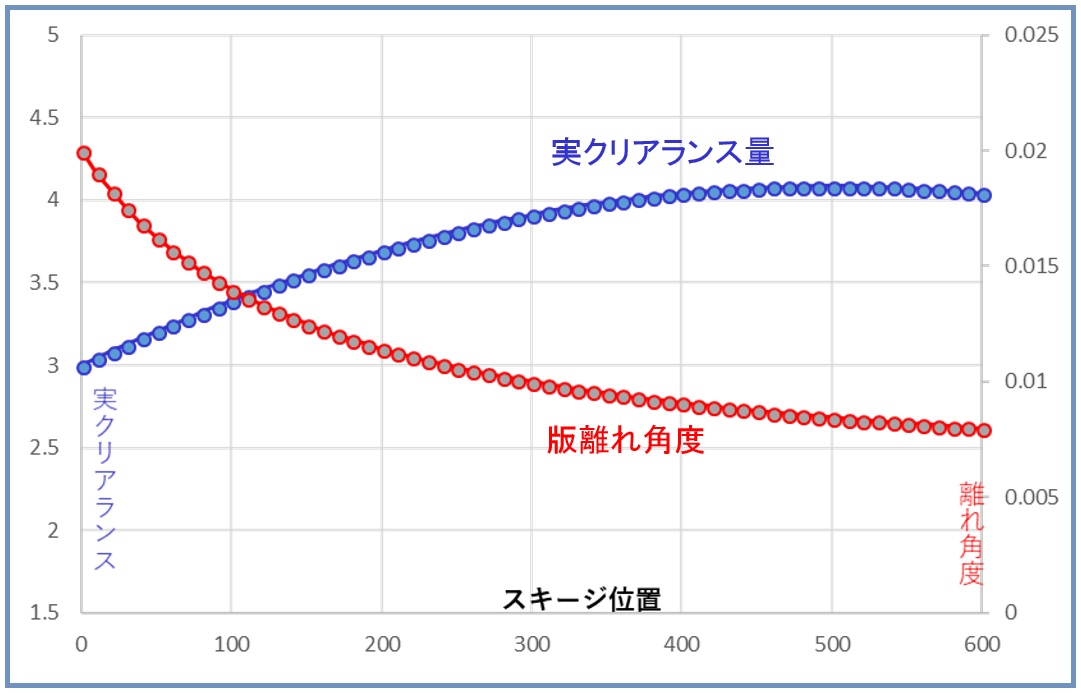

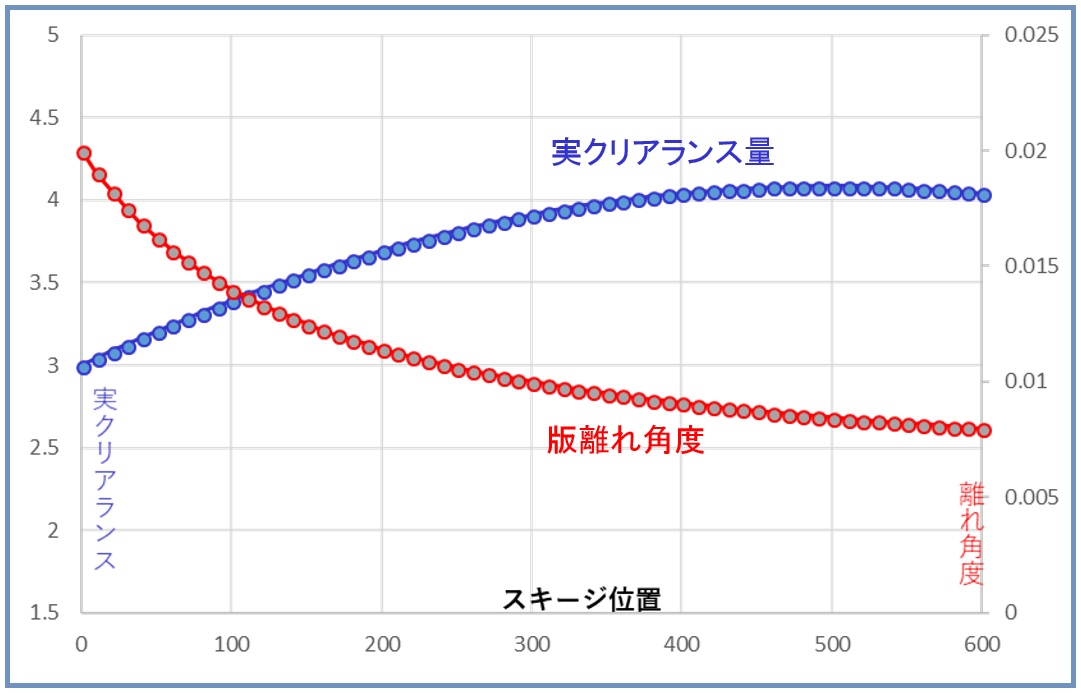

図2にスクリーン枠サイズ1000mmで、クリアランス量3.0mm、スキージストローク600mmでのリフトアップ量3.0㎜の際の「版離れ角度」と実クリアランス量と示します。なお、この場合、スクリーン版の回動の支点は、枠の外側200㎜の位置で計算しています。

図2.「版離れ角度」と実クリアランス量

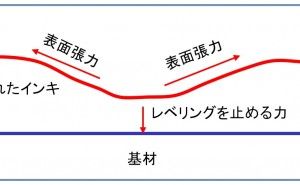

クリアランス量3.0mmの通常の印刷に比べて、「版離れ角度」は、印刷中央部でarctan0.007➡0.010、刷り終り部ではarctan0.004➡0.008と大きくなっています。「版離れ角度」の増加が「版離れ」を改善できたと考えられます。しかしながら、同時に実クリアランス量も、スキージ位置500mmで、最大で凡そ4.1mmと38%大きくなっています。つまり、この装置での「版離れ」の改善効果は、「版離れ角度」増加と実クリアランス量増加でのスクリーン版の反発力の増大による効果と併せたものと考えることができます。

2. スクリーン印刷:「版離れ」改善装置でスクリーン版がひずむ

通常の版離れ改善装置を使用すると、リフトアップ量3.0mmで、実クリアランス量が凡そ1.1mm増加します。リフトアップ量が6mmであれば、約2.2mmも増加することになります。クリアランス量を標準の値(スクリーン枠内寸の1/300)に設定しても、版離れ改善装置を使用すると実質のクリアランス量が大幅に増加し、スクリーン版が大きく歪むリスクがあります。スキージのスト―ロークが進むにつれて、実クリアランス量が大きくなり、スキージ位置500mmの位置で最大になります。実クリアランス量の増加にしたがって、スクリーン版の変形量が印刷後半部で増大します。

実は、従来から、版離れ改善装置を使用すると印刷寸法精度を低下させるリスクがあることが、広く認識されていたため、この装置の使用を躊躇する方も多いようです。また、初期クリアランス量、リフトオフ量、リフトアップの開始位置などを変えることで、なんとか版離れの改善と寸法精度低下リスク低減を両立させようとする試みがなされてきました。

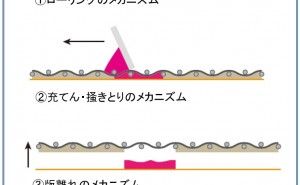

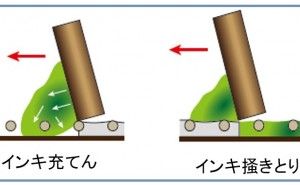

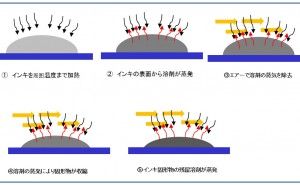

3. スクリーン印刷:スクリーン版を歪ませないで、「版離れ」を改善できないか

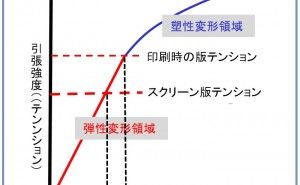

私は、「高品質スクリーン印刷の「標準」条件で印刷すれば、スクリーン版が歪むことなく高い寸法精度で、20000回以上の印刷が可能です」と明言しています。「標準」とは、最初に、適正なスクリーン版のテンションで適正なクリアランス量を設定することです。しかしながら、現実のスクリーン印刷では「標準」条件では、「版離れ」が遅れることが多々あり、「版離れ」の改善が必要となります。この場合、改善策としていくつか考えられますが、それぞれにある一定のリスクがあると考えられます。

(1) インキ、ペーストの粘度を下げる事➡にじみ増加、印刷解像性低下

(2) スキージ速度低下➡にじみ増加、生産性低下

(3) 印刷パターンサイズ縮小、又は、スクリーン枠サイズ拡大➡生産性低下、コスト増加

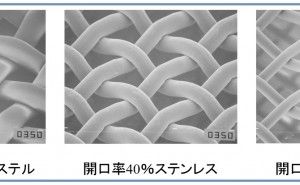

(4) 高強度スクリーンメッシュ使用➡コスト増加、メッシュ仕様に制限あり

(5)「版離れ」改善装置使用➡寸法精度低下

...

図1.大型のスクリーン印刷機のリフトアップ構造

図1.大型のスクリーン印刷機のリフトアップ構造 図2.「版離れ角度」と実クリアランス量

図2.「版離れ角度」と実クリアランス量

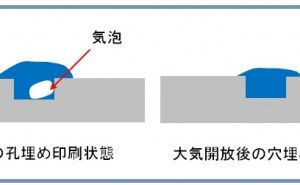

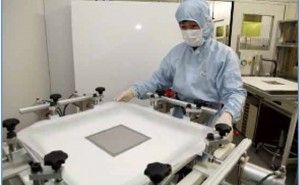

図3. スクリーン枠とを印刷テーブル

図3. スクリーン枠とを印刷テーブル