【関連解説:印刷技術】

高品質スクリーン印刷の実践を目的とする皆様の標となるように、論理的で整合性のある解説を心掛けたいと思います。

1. インキの乾燥メカニズムとエアーの流れ

スクリーン印刷用インキの多くは、溶剤を含有しているため、印刷後の熱処理工程で溶剤を除去する必要があります。印刷されたインキは、適正な熱処理工程で溶剤を除去することで、固形分成分が基材に固着し、それぞれの機能を発現します。

熱処理工程は、「乾燥」又は「硬化」と呼ばれます。前者は、溶剤の除去の事で、後者は、溶剤除去と併せて化学的な架橋反応を行います。(他に脱バインダーの「焼成」「焼結」があります)

一般的にインキに含まれる溶剤量は、体積で約50%以上であり、乾燥工程で収縮し、インキの膜厚を50%以下に減少させ、固形物となります。適正な乾燥工程では、溶剤除去に伴い、インキの膜厚を徐々に減少しながら緻密な膜構造の固形物を形成する必要があります。つまり、インキの乾燥とは、単なる溶剤の除去工程ではなく、インキを緻密な膜構造にするための収縮・固化工程です。

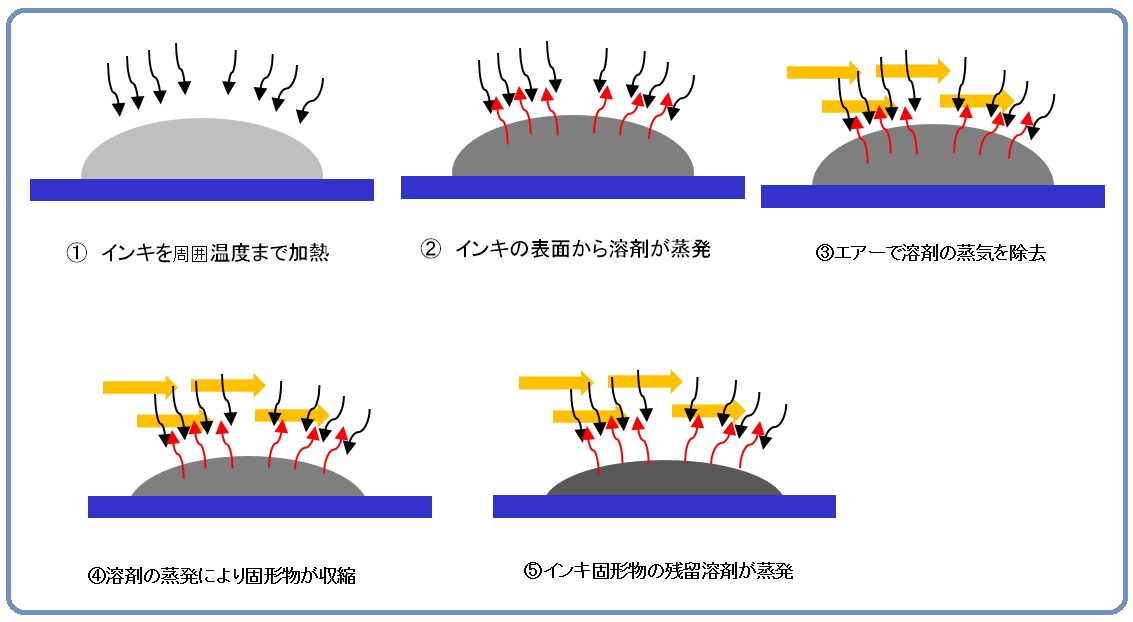

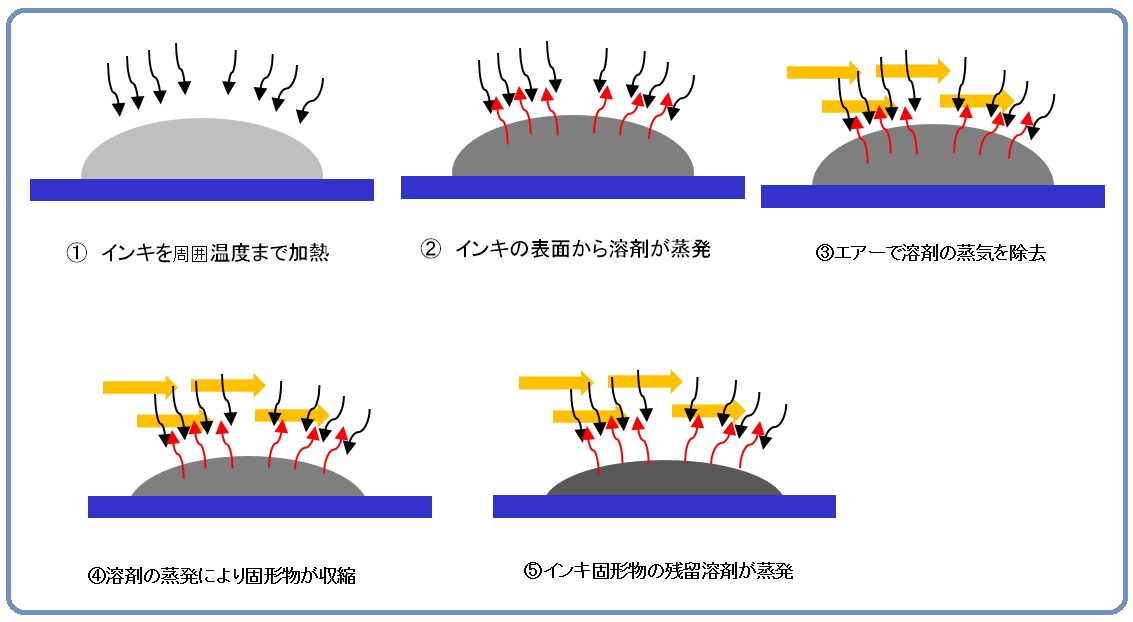

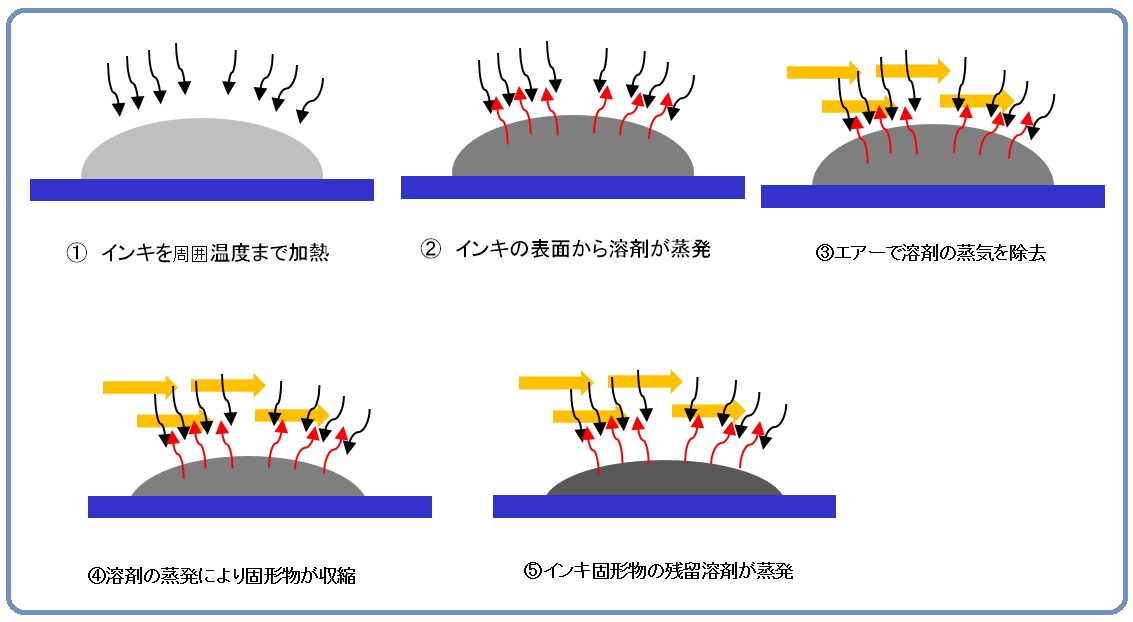

図1. インキの乾燥メカニズムのイメージ

図1.は、通常の熱循環エアーオーブンでの乾燥メカニズムを示したものです。

① 雰囲気温度により基材とインキが過熱され、所定の温度になります。

② インキに含有する溶剤が表面から蒸発し始め、インキ表面がガスで覆われます。

③ オーブン内のエアーの流れで、インキ表面を覆ったガスを取り除きます。

④ 継続的なインキ表面からの溶剤の蒸発によりインキが収縮・固形物化を始めます。

⑤ インキの固形物内に僅かに残った溶剤成分が除去され、良好な「乾燥締まり」を起こします。

③のメカニズムでは、エアーの流れは蒸発した溶剤のガスを除去し、加熱による溶剤除去を促進する為であり、エアーそのもので乾燥を促すものではありません。また、スクリーン印刷は、他の印刷工法に比べ、厚い膜を印刷するため、特に④の溶剤除去によるインキの収縮に一定の時間を要することになります。この時、エアー量が大きすぎるとインキ表面だけが乾燥し、「シワ」「ヒビワレ」の不具合が発生することがあります。エアーの流れは、あくまでもインキの周りのガスの除去であり「そよ風」が適正です。洗濯物を乾かすときに風が強いと、ゴワゴワになり、そよ風であると、ふっくら乾くのと同じメカニズムです。

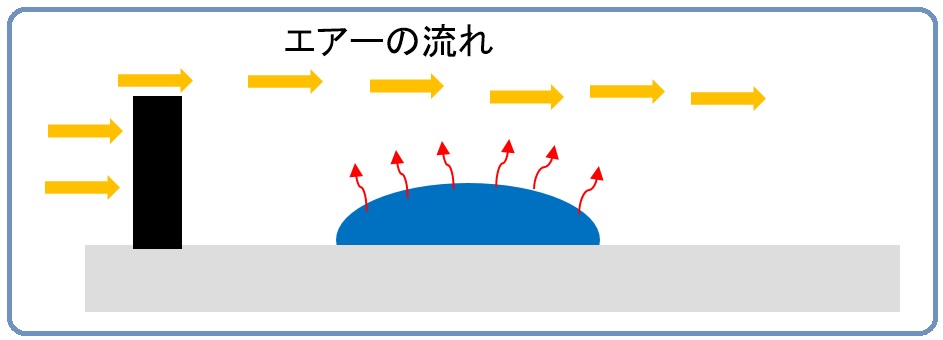

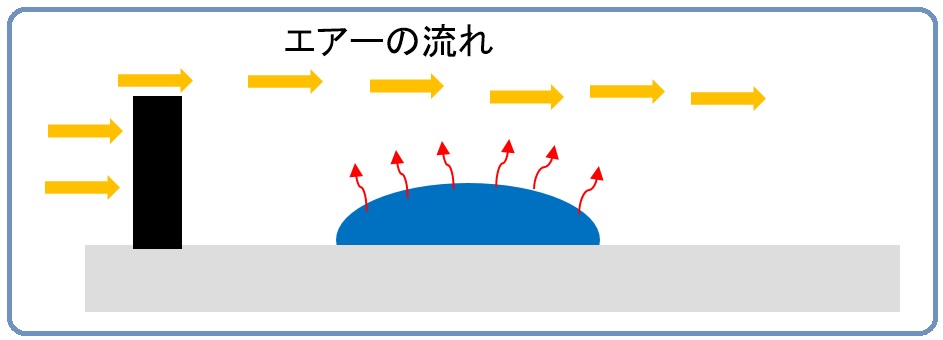

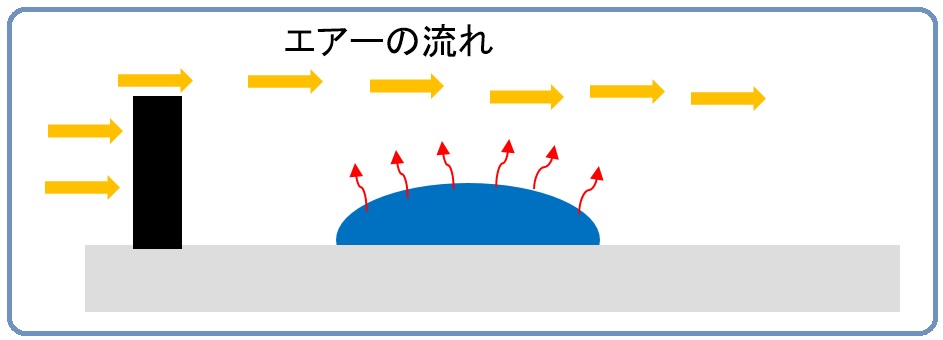

低メッシュのスクリーン版やメタルマスクで印刷したインキは、数十μmから100μm以上のウエット膜厚となり、乾燥時に表面に「シワ」や「ヒビワレ」が発生することがあります。特に、大型の乾燥オーブンでは、炉内のエアー流量を大きくして、温度均一性を維持しているためこのような不具合が発生しやすくなります。この場合、図2のように、印刷物の周りに防風のための壁を作ることをお薦めします。エアーを直接インキ表面に当てずに、上方の溶剤ガスが除去できるために適正な乾燥による収縮・固化を行うことが出来ます。

図2. エアーの流れを遮る防風壁のイメージ

2. 遠赤外線での輻射エネルギーでの乾燥の利点と問題点

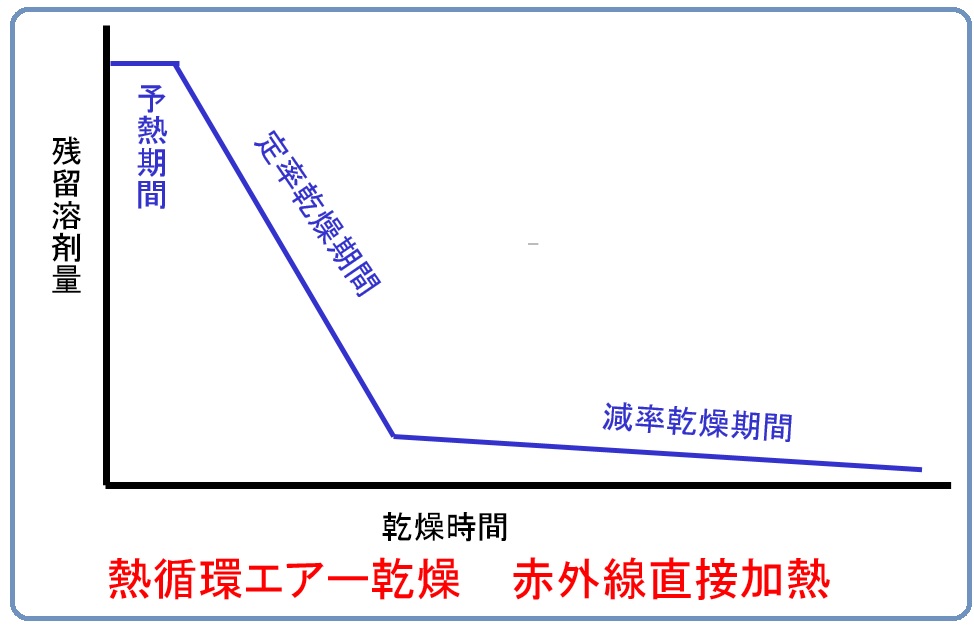

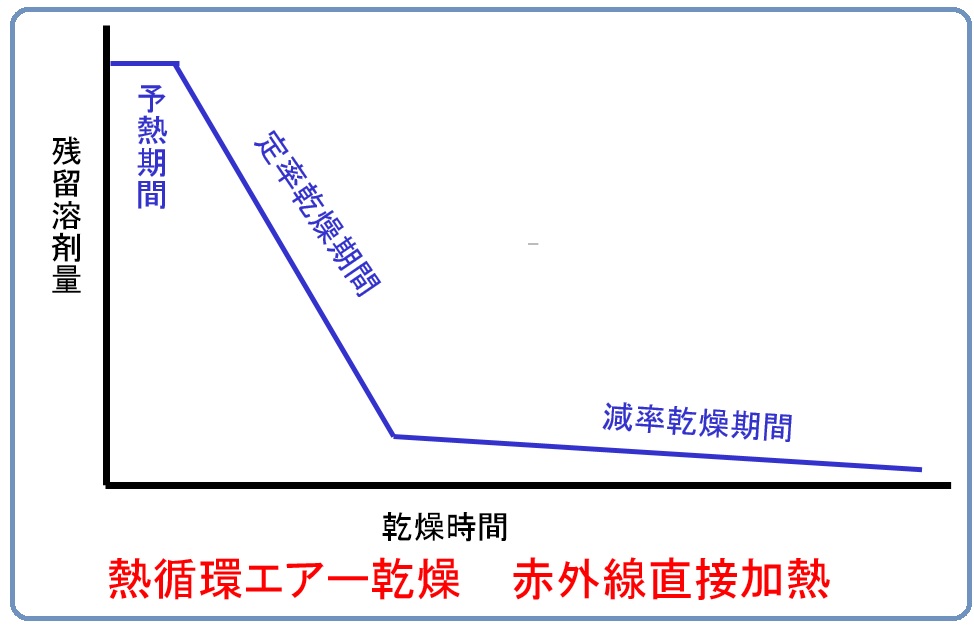

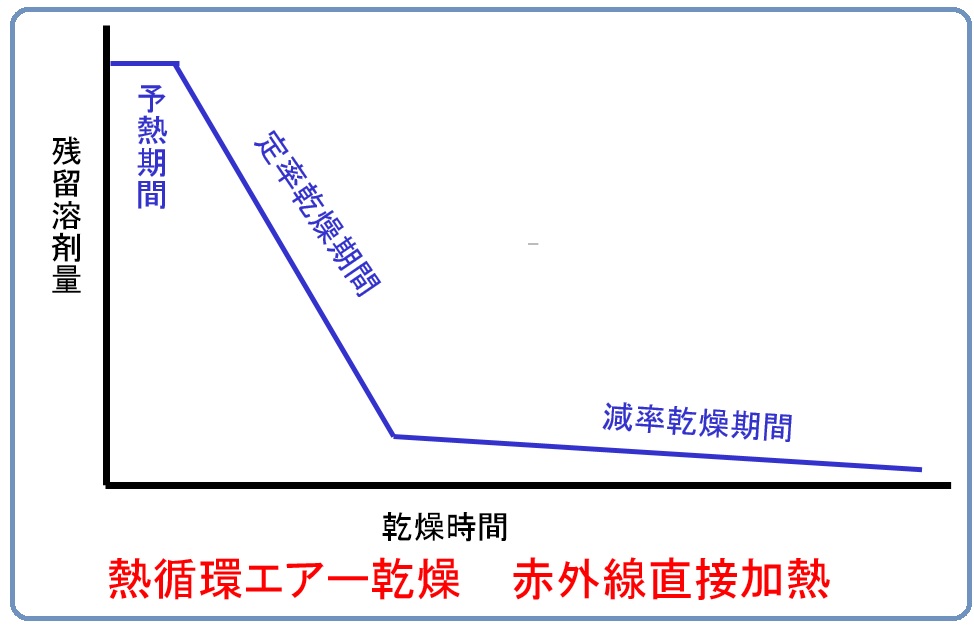

図3は、インキの乾燥工程における、時間と残留含有溶剤の相関です。基材とインキが所定の温度に達した後、「定率乾燥期間」で、急速に溶剤の蒸発が起こり、インキが収縮し、体積が50%以下になります。この期間で、エアー量が過剰であると、均一な体積収縮を損ない「シワ」や「ヒビワレ」の不具合が発生しやすくなります。また、「定率乾燥期」に輻射エネルギーである遠赤外線や近赤外線(NIR)での直接加熱を行うと、インキの内部の溶剤が「沸騰」するような状態になり、良好な収縮・固化を実現することは出来ません。

図3. インキの乾燥工程での残留溶剤量変化

通常の遠赤外線乾燥オーブンは、熱源と基材との間に一定の距離を設定することで、遠赤外線での雰囲気エアー温度を上昇させる間接加熱と遠赤外線の輻射エネルギーでの直接加熱を併用していることになります。

「定率乾燥期間」で、含有溶剤の90~95%以上が除去された後,「減率乾燥期間」で残りの溶剤を十分に除去することで、良好な「乾燥締まり」を実現し、インキに含まれるフィラーである顔料の機能を発現することになります。「減率乾燥期間」では、固形物の中の微量の溶剤成分を除...