【中小製造業の課題と解決への道筋 連載目次】

- 1. 世界一の品質はなぜ生まれたか

- 2. 相次ぐ品質問題

- 3. モグラ叩きの品質管理

- 4. 日本式組織の弊害

- 5. 形骸化が進むマネジメントシステム

- 6. 製造業を取り巻く環境変化と戦略

- 7. 顧客の期待に応えられる品質管理とは

- 8. 期待に応える品質管理とは

- 9. 顧客の期待に応えられる品質管理とは

第2章 求められる品質管理の発想転換

第1節 製造業を取り巻く環境の大きな変化と中小製造業の戦略

これからの中小製造業は、親企業から加工・組立などの仕事を受注するだけでなく、自社の得意とする技術を積極的に外部にアピールしていかなければなりません。そのためにはモノの品質を向上させるだけでなく、人の質、組織の質、経営の質を高める必要があります。

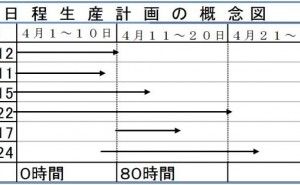

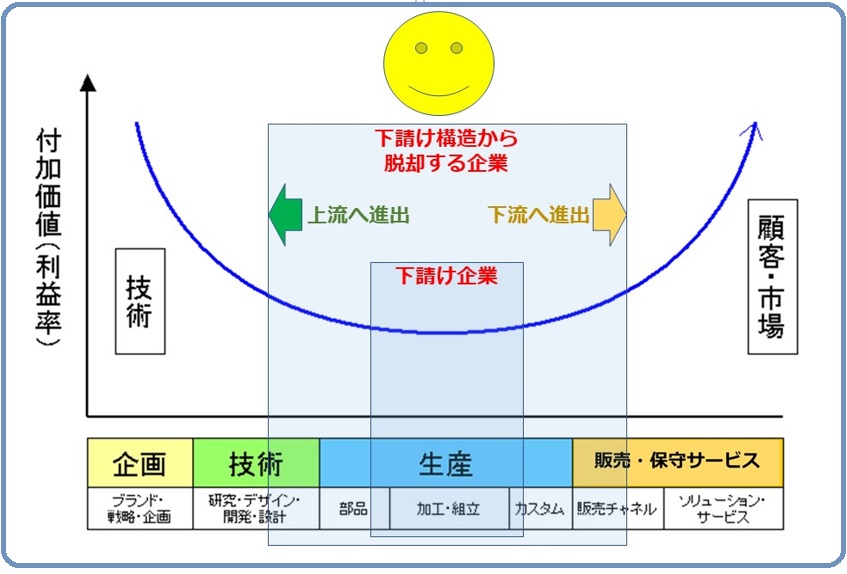

1、スマイルカーブと製造業の付加価値

下図のスマイルカーブをご存知の方も多いと思います。もともとは1990年代電子産業などの収益構造を表す言葉の一つです。部品の加工、組立工程の利益率が低いことを表現したものです。例えば製品企画・開発や新機能の部品開発、あるいは販売・保守サービスなどの業務は付加価値が大きく、部品の加工や組立などを受注生産するだけでは大きな付加価値は得られないことを指しています。

図. スマイルカーブ

米・アップル社は、iPhoneなどを製造販売する企業で、製造業に分類されますが、ものづくりは中国の工場に委託しており自社工場を持っていません。2018年の売上高は2656億USドル、日本円で約28兆7千億円です。また液晶テレビやスマートフォンで有名な韓国のサムスン電子の売上高は239兆5800億ウォン、約23兆7140億円です。トヨタが昨年売上高30兆円を超えましたが、それと肩を並べる勢いです。

アップルやサムスンのスマートフォンのハイエンド機では2000個ほどの部品が使われているといいますから、その集積度の高さには驚きますが、そこには日本の優れた部品がたくさん使われています。チップコンデンサー、発振子、カメラ用CMOSイメージセンサ、コネクタなど、日本のメーカーは村田をはじめ、アルプス、ソニー、TDKなど名だたる部品メーカーが顔をそろえています。

では、我が日本の部品メーカーの売上高はどれくらいでしょうか?

iPhoneの部品シェアトップの村田製作所は2018年度決算で、1兆5750億円と過去最高の売り上げを更新しました。幅広い用途のコンデンサーや、リチウムイオン電池事業の売上が好調です。アップルやサムスンのスマートフォンには村田の部品が欠かせません。しかし、部品メーカーとしてはトップでもアップルの売上高には遠く及ばないのです。

では、ソニーはどうでしょうか? 2018年度売上高は8兆6657億円となっています。ソニーの歴史はアップル、サムスンに比べて古く、創業年は1946年です。1975年にビデオカセット規格であるベータマックス、1979年に音楽を持ち歩けるようにしたウオークマンを発売し、同社を代表する画期的な製品として世界中の人々に愛用されました。

しかし売上高は2004年にサムスンに、また2011年にはアップルに抜かれています。液晶テレビや携帯電話、スマートフォンでの敗北、主力製品であったウオークマンがAppleのiPodに淘汰されたほか、テレビ事業やパソコンの「VAIO」事業の売却など、次々とライバル各社に敗北を喫してしまいました。

2、日本のガラケーは高品質でも海外では低品質

日本の製造業は我が国の経済を支える中心的存在であることには間違いありません。

そこでものづくりの分類を大きく「素材」、「部品」、「最終製品」に分けるとすると、最終製品を企画して販売するアップルやサムスンの売上高は、素材や部品を作るメーカーの売上高より圧倒的に大きいことが分かります。

ソニーに代表されるように、家電やAV機器・モバイル機器などの日本の製品の凋落が著しいのは、日本の家電大手企業に「高品質」の製品なら売れるという過信があったからです。日本製の携帯電話はガラパゴス携帯、略してガラケーと言われていますが、ガラケーは世界標準とは異なった独自の進化をとげてきました。 着うた・着メロ・ワンセグ・おサイフ携帯・ゲームアプリなどはみんな日本独自の機能でした。

2007年アップル社のiPhoneが登場し、その後、googleがスマートフォン用の「アンドロイド」というOSを開発したことにより世界的にスマートフォンが発売され急激に普及していきました。日本でも2008年にiPhoneが発売され、2014年ごろには契約数の上でもガラパゴス携帯を抜き、今ではほとんどガラケーは見掛けなくなりました。ガラケーは日本国内メーカー各社が競って製造し、日本独特の機能や性能を持っていたのですが、あまりに独特過ぎて世界市場には進出できなかったのです。

国内製造業の得意分野である、ハードウェアを主体とした軽薄短小化の技術、すり合わせの技術などの製造技術にだけに頼った製品では、最終消費者の期待に応えられなくなってきたのです。

このようなガラケーに代表される日本製品は「過剰品質」だと良く言われます。私たち日本人が「高品質」と言う場合、往々にしてモノの製造技術を中心として考えてしまうのですが、しかし「高品質」なのに世界に受け入れられないのは、顧客が期待している他の課題に応えられていないからと考えられます。

つまり「顧客の期待」をくみ取っていない独りよがりの「高品質」であり、日本市場向けの高品質製品は、世界市場の「顧客の期待」から見ると「高品質」ではなく、逆に「低品質」と捉えられてしまっていたのではと推測できます。

アップルの強みはMACやiPodの流れを引き継いだ高級感あるデザインにあり、若者が持っているだけで『かっこよく』『ワクワク』させてくれる製品なのです。またデザインに加えて、これまでの携帯では考えつかなかったタッチパネルを採用したことです。多くのボタンが並ぶ携帯より操作は快適で、iTunesからの音楽ダウンロードやユーチューブの動画鑑賞など、電話以外の機能を簡単な操作で選ぶことができるなど使用者にとって利便性も高く、これまでの携帯端末とは全く異なり、顧客の期待を見事にくみ取った製品だったのです。

3、中小製造業のスマイルカーブへの対応

最終製品の製造販売を行っていない多くの中小製造業にとって、どのような製品分野で生き残っていけば良いでしょうか。そこで「素材」、「部品」分野において日本が高い競争力を保有していることに注目します。

なぜ日本は「素材」や「部品」が強いのでしょうか。それは言うまでもなく日本のものづくり技術、特に「加工技術」が世界一だからです。特に「微細加工」、「高精密加工」などの分野おいて日本は世界一なのです。これは、第一章で述べた、アメリカから導入した品質管理の普及も大いに貢献していると考えられます。

戦闘機に使われる特殊塗料、ボーイング社製の航空機787に使われる高強度の炭素複合繊維などに関しては日本製品の独壇場です。また、自動車部品を見ても多くの部品、コンポーネントの分野で絶対的な優位性を保っています。

この技術は他国では簡単に模倣できるものではなく、その点で日本の製造業の積み上げてきた品質は世界トップ水準に位置付けられます。では、これらを基に日本の中小製...