【見える化 連載目次】

- 1. 情報の取り扱いで競争力をつける

- 2. 見えないことの方が大切なことがある

- 3. 職場の全員がコスト意識を持つには

- 4. 問題を顕在化してトップが改善の現場に参加

- 5. 管理板から活動管理板へ

- 6. 納期遵守率を向上させるには

- 7. 生産計画変更と現場

- 8. 生産現場の生産管理板

- 9. 変化の状況を客観的に見る

◆ 納期遵守率は、見える化から

1. 結婚式の納期遵守率は100%が当たり前

皆さんの多くというよりすべての人は、ご自分の結婚式は納期どおりに挙式されたと思います。結婚式当日になって「今日は都合が急に悪くなったので、明日にしましょう」とその場になって変更したという話は聞いたことがありません。皆さんは何が何でも必ず挙式日を100%遵守しています。何故(なぜ)でしょうか?それはご自分のことだからです。逆に他人のことなら本気になって納期を守ろうとはしないものです。当たり前ですが、自分のことだからこそ本気になってやり上げてしまうのです。しかし、人は工場に足を踏み込むと不思議に変わってしまうものです。品質、在庫、納期は他人事になってしまうのです。このため、まあ少々遅れても自分のせいではなく、前工程や生産計画などの他人のせいだから仕方ないと、すぐに諦めてしまうのでしょう。

多くの工場の納期管理では、出荷日が近づいてから慌(あわ)てて間に合わせることが多くみられます。それでも、当たり前のことである納期遵守率100%を達成することができないのです。製品の出荷は、生産計画や生産指示に基づき、材料のピッキングから加工、組立、検査、梱包、出荷のプロセスを経てお客様に届けられます。実情として、その生産指示や生産計画といった納期管理、さらに現場での各工程自体が混乱しているため、納期遅れをいつも発生しています。つまり異常が多すぎて分からなくなり、管理できなくなっているのです。催促されてから慌てて行なう仕事は必ずつまずきがあります。慌てて出荷するものには手戻りやクレームになって帰ってくるものがよく発生するものです。結局お客様や後工程に迷惑を掛け、信頼まで失ってしまうのです。

物を実際に加工や組立をして付加価値を生んでいる時間は、オーダーの着手から完成まで(製造リードタイム)の数十分の1から数千分の1と非常に短いものです。そのほとんどが、停滞や運搬の時間に費やされています。リードタイムが長くなると、物と情報の順番が狂い、後工程との調整やお客様との再度の納期調整、順番の入れ替え作業、ムダな段取り替えなどでさらに停滞が増えてしまうのです。失った時間はいくらがんばっても取り返すことはできません。それを回復させるために、残業、休日出勤、応援など余分なコストまで掛けてしまい、結局は儲(もう)けを失うことになります。

2.工程自体を改善する前にやり方を変えてみる

納期遵守率を向上させるためにはどうしたらよいでしょうか。

そのヒントは、各工程の生産方法を変えることではなく、仕事や作業のやり方をまず変えてみることです。工程そのものを変えるには、ほとんどの場合ハード面が変わりますので、時間も費用も掛かります。やり方やルール・約束事を変えるのは、比較的簡単にでき、おまけにコストもほとんど掛かりません。基本的な点は、納期管理方法を変えることと、誰が見ても分かる管理方法に変えることです。

その具体的な方法として、オーダーが完成する日、完了日管理から、確実にオーダーを着手するのかを管理する着手日管理です。

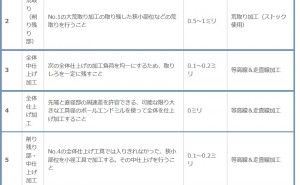

よく使う方法としては、オーダー用紙をメモ用紙に最小の必要項目を転記した紙(カンバン)を、日付を書いた差し立て板に差し込んでいきます。着手日に必ず投入できるように管理していきます。着手日に投入すれば、大抵は工程に沿って流れていきます。ここで投入できないオーダーがあれば、欠品などの問題がありますので、それが次第に顕在化してきます。少々手間ですが、オーダーの進捗(しんちょく)に従って、カンバンを管理板と同期させてずらしていきます。この手でやることが大切なのです。曜日ごとに色を変えるだけで、一目で日付が分かります。

それを、毎日小まめにフォローを続けていくことで、狙った着手日に投入できるようになってきます。また工程での停滞も次第に分かり、異常も見えるようになってきますので、そこにも改善のフォローを入れていきます。異常が見えてきますと改善もしやすくなり、結果も出るようになってきます。カンバンには、異常があった時に問題や対策も書き込んで、次回の改善ヒントにしていきます。

さらにその人しかできないやり方を、誰にでも行えるように作業方法を変えるようにします。ここで大切なのは、その人を責めないことです。やりたくてやっていたわけでもなく、改善のメスが入っていなかったためなので、責めることはご法度(はっと)です。

新しいやり方は、標準作業として簡単なルールもできるだけ写真や図を入れて分かりやすい物にして、その差し立て板に掲示します。最初は戸惑いますが、毎日やり続けることで慣れてきます。問題点も明確になり、改善が進んでほぼ1ヶ月もすると管理しやすく、納期も改善に向かい始めます。毎日の小さな積み重ねが大切です。あらたに設備投資やコンピュータのソフト費用は不要です。メモ用紙とセロテープと小さな管理板があれば十分です。まずお金のかからない方法でやってみることです。目からウロコです!

3. 見えるようにして、分かるようにして、改善する

一気に100%の遵守率を達成することはかなり難しいですが、90~95%は目の前に迫ってきます。そこでやり始めて分かってくるのが、営業から入っ...