【実践編 目次】

第1章 改革の土台をつくる

(1)意識改革で改革の前提をつくる

すべての改革は意識改革から始まる/3つの改革

(2)「整理」で要るモノ・要らないモノを明確にする

「5S・3定」で基礎をつくる/「整理」とは捨てるモノを明確にすること

不要なモノが引き起こすムダと問題/「赤札作戦」で不要なモノをオモテ化する

(3)「整頓」でモノの置き場・置き方を標準化する←今回の記事

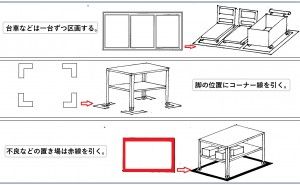

使いやすく、分かりやすく/整頓①田の字レイアウト

整頓②ストライクゾーン/整頓③先入れ先出し

整頓④置き場線で区画する/整頓⑤分かりやすく表示する「看板作戦」

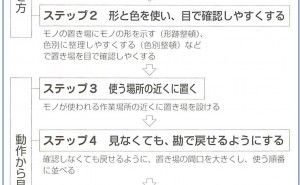

戻しやすさの追求

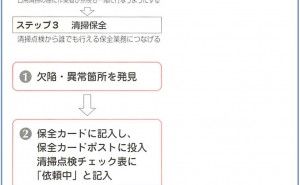

(4)「清掃」を日常的な点検・保全につなげる

清掃点検・保全を一連の作業とする

(5)「清潔」は事後処理から予防へと踏み込む取り組み

「予防3S」のしくみをつくる/予防整理:要らないモノを発生させない

予防整頓:戻さなければ乱れない/予防清掃:ゴミを発生させないしくみ

(6)「躾け」で職場に緊張感をつくる

第1章 改革の土台をつくる

改革を行なう際には、しっかりとした土台づくりが大事です。そのために必要なのが「意識改革」と「5S・3定」。整理・整頓・清掃・清潔・躾(しつけ)を中心とする現場改革の基本です。

(3)「整頓」でモノの置き場・置き方を標準化する

モノの置き場と置き方のルールを決め、分かりやすい表示で現場を整頓する。

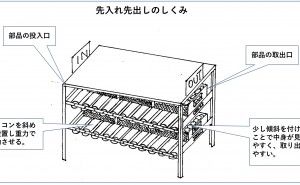

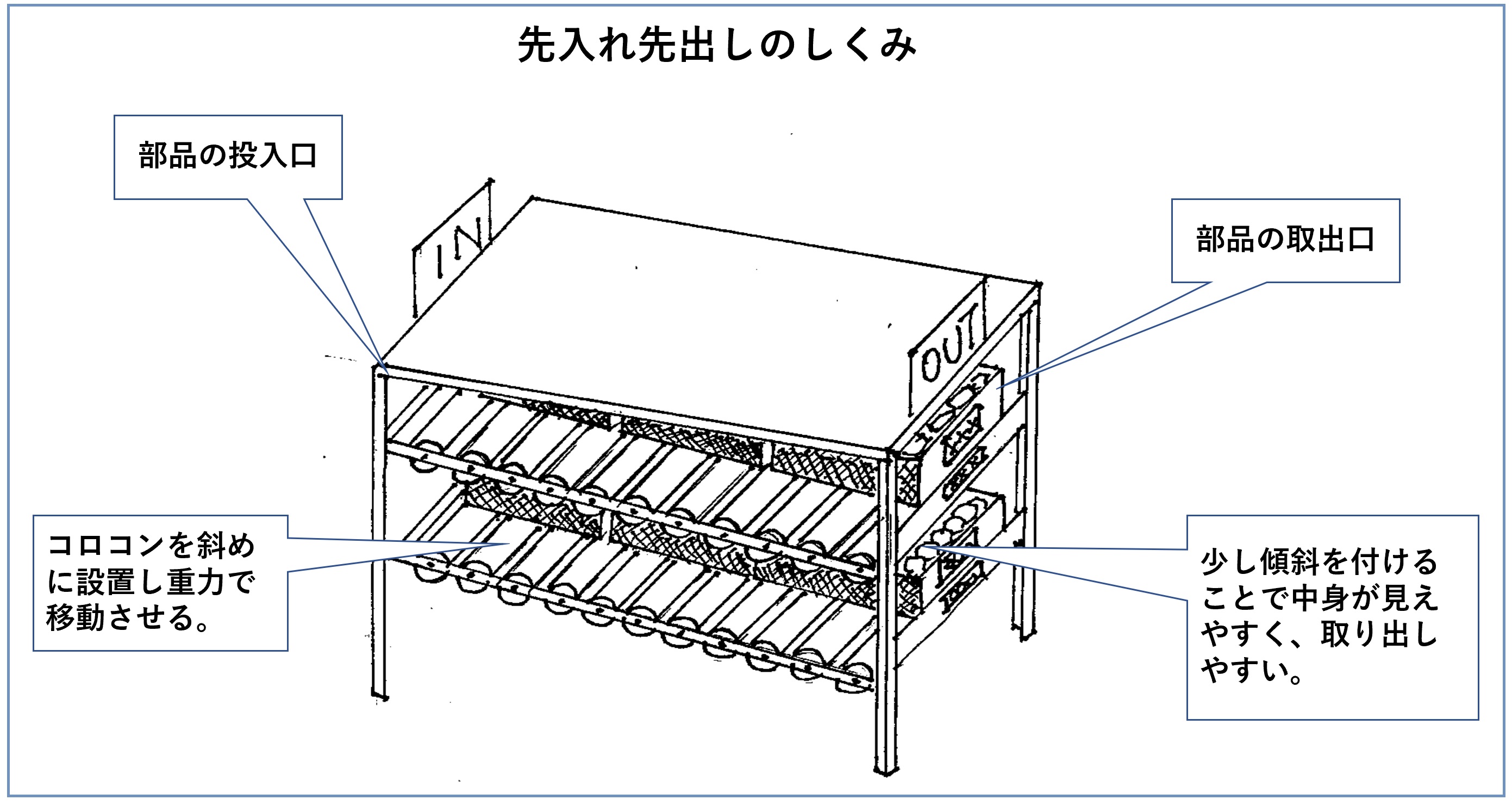

◆ 整頓③先入れ先出し(下図参照)

図.先入れ先出しのしくみ

モノが稚み重ねられていると、下にあるモノを取り出すために、頻繁に積み替えや載せ替え作業を行なうようになります。しかし、どんなにこの作業を行なっても、製品に付加価値が付くわけではありません。いわゆる、ムダと呼ばれる「動き」です。

次に、この積み替えや載せ替え作業が発生しない置き場づくりを考えましょう。なぜ、この動きが発生するのかというと、古いモノから先に使おうと...