【改善のヒント連載目次】

- 1. 儲かる現場づくりとは

- 2. チームとして改善を進める

- 3. 現場から人を抜く

- 4. からくり改善とは

- 5. 改善の目を養おう

- 6. 生産の平準化とは

- 7. 生産現場の改善

- 8. 製造現場の活用で固定費削減

- 9. 改善は全員で

- 10. レイアウト変更とパラメーター

- 11. ムダは時間と命をすり減らす

- 12. 設計変更以外の手段とは

- 13. 小さな改善の効果とは

◆ 小さな改善だからこそすぐにやってみる

1. 改善のヒント: 短い時間を意識する、0.5秒改善

この表現をご覧になって、すぐにピンと来た方も多いと思います。答えはもうおわかりになると思いますので割愛します。この超有名な企業は、全国に数多くの工場がありますが、ある工場で「1秒改善」をいう標語を発見しました。やはり1秒たりとも見逃さないように掲げておられることに、なるほどと気づきました。しかし同社の別な工場に見学で訪れた時は「0.5秒改善」という標語を見て目を疑いました。これは間違いないですか?と思わず聞いてしまいました。他のすべての工場は「1秒改善」とされていますが、この工場はさらに問い詰めて、半分の「0.5秒改善」を掲げているということでした。

随分前にこの工場に何度も訪問する機会はありましたが、まったく工場が新しく生まれ変わっていました。サブアッシーは、簡易AGV(自働搬送車、自作のようです)で、オペレータのすぐそばまで移動するようになっていました。以前はオペレータがラインサイドにあるコロコンの棚に都度取りに行っていました。その他にも数々の工夫が見られました。わずか「0.5秒」でもムダを発見して廃除しようとする気持ちが、多くの改善に結びついていったことを容易に想像できます。

わずか「0.5秒」といえば、肘を開く動作時間の0.4秒に近い時間です。その短い時間までも改善を意識させているのです。短い時間を意識するということは非常に重要だと思います。1秒よりもっと細かく動作を見ましょうといえば、だんだん目も慣れて短い時間も見えるようになってくるものです。

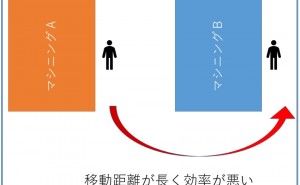

動作時間において、振り向き作業は、0.8秒、元に戻るので2倍の時間がかかり、1.6秒になります。しかも振り向いてすぐに作業ができるかといえば、問屋が卸しません。眼球が頭の中で浮いているので振り向くことが慣性を生みます。眼球を元の位置に戻すために、眼球を取り巻く筋肉が働きます。何度もやっていると目が疲れるのはこのためだったのです。

動作のムダだけでなく、疲れるという副産物まで生成していたのです。従って眼球がきちんと収まり正常な状態になるまでにはさらに時間が掛かることになります。それほど振り向き作業は辛い作業になっています。すぐにモノをオペレータの両側やフロントからの供給に改善すべきです。疲れなくなるので品質向上にもつながっていきます。

さらにしゃがむ動作は、膝を折り曲げ、腰まで曲げます。そこからモノを持ち上げ、次の動作に移るまでは、いったん腰を伸ばす必要があり、次の動作まで3から4秒も掛かります。ちょっとした動作でも毎日何度も繰り返しますので、合計時間は何分にも積み重なってきます。ですからわずか「0.5秒」でも塵も積もれば多くのムダになってしまいます。

2. 改善のヒント:毎日の積み重ねで塵も積もれば宝の山に

わずかなムダも毎日の積み重ねで莫大な損失になっていきます。逆に小さな改善をコツコツと積み重ねていけば宝の山に化けていきます。そんな時間がないというのが多くの人の言い訳であります。その改善に取り組む時間は、わずか5分でもよいのです。毎日の積み重ねのチャンスとして、朝礼前、昼休憩後、始業前、掃除時間、清掃する時に点検も兼ねることを意識します。

さらにやるべきことをメモに書き出し、チャンス保全の項目に挙げて置くと、思わず時間が空いた時にすぐに着手できます。わずかな改善の時間も継続することで多くの結果を生み出せます。いつも頭や手足を動かしていると、すぐに次のアイデアが出るようになります。腰をドーンと居座り続けると、なかなか次の動作に移ることができないことと同じです。

毎日少しでも時間を取って習慣化することが大切です。先ほどあげました隙間のような時間は、意識してみれば誰でもあるはずです。諦めないでください。トイレの中でもあれこれ考えることができます。ロダンの有名な彫刻作品「考える人」のようにポーズを取れば考えるようになるかもしれません。あのポーズは、実は地獄を見ている姿と聞いてがっくりしたことを思い出します。

毎日継続するとどのようになるかという計算式を友人より教えてもらって、説得力がありますので紹介します。1.00の365乗=1.00。ところが1%を上乗せしてみると、1.01の365乗=37.8となるようです。逆に1%の手抜きをして計算すると、0.99の365乗=0.03とほぼゼロになってしまいます。

つまり毎日同じことを繰り返しているだけでは、365乗(1年=365日毎日繰り返す)しても一向に変わらないということです。でもわずか1%でも毎日積み重ねていくと、1年後には1.00が37.8にもなるというのです。しかし毎日1%の手抜きをしていけば、1年後はほぼゼロになってしまうのです。数字の遊びですが、妙に説得力があります。塵も積もれば山になります。時間と命は保管することができませんし、取り戻すこともできません。ちゅうちょしている時間はありません。時間は「こじ開けて」でも、改善の時間を作り出したいものです。

3. 改善のヒント:コストが掛からない横展開

改善にはお金がかかるなんて、言い訳するだけでもムダなことです。さっさと現場に行って手を汚しましょう。手や足を使っていると、不思議なことにアイデアが出てくるものです。アイデアで紙に描いたもの...