【実践編 目次】

第1章 改革の土台をつくる

(1)意識改革で改革の前提をつくる

すべての改革は意識改革から始まる/3つの改革

(2)「整理」で要るモノ・要らないモノを明確にする

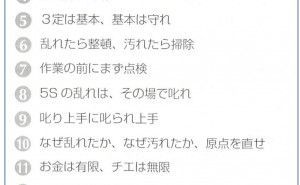

「5S・3定」で基礎をつくる/「整理」とは捨てるモノを明確にすること

不要なモノが引き起こすムダと問題/「赤札作戦」で不要なモノをオモテ化する

(3)「整頓」でモノの置き場・置き方を標準化する

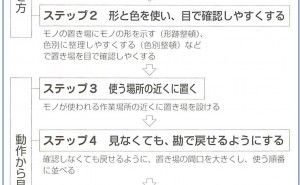

使いやすく、分かりやすく/整頓①田の字レイアウト

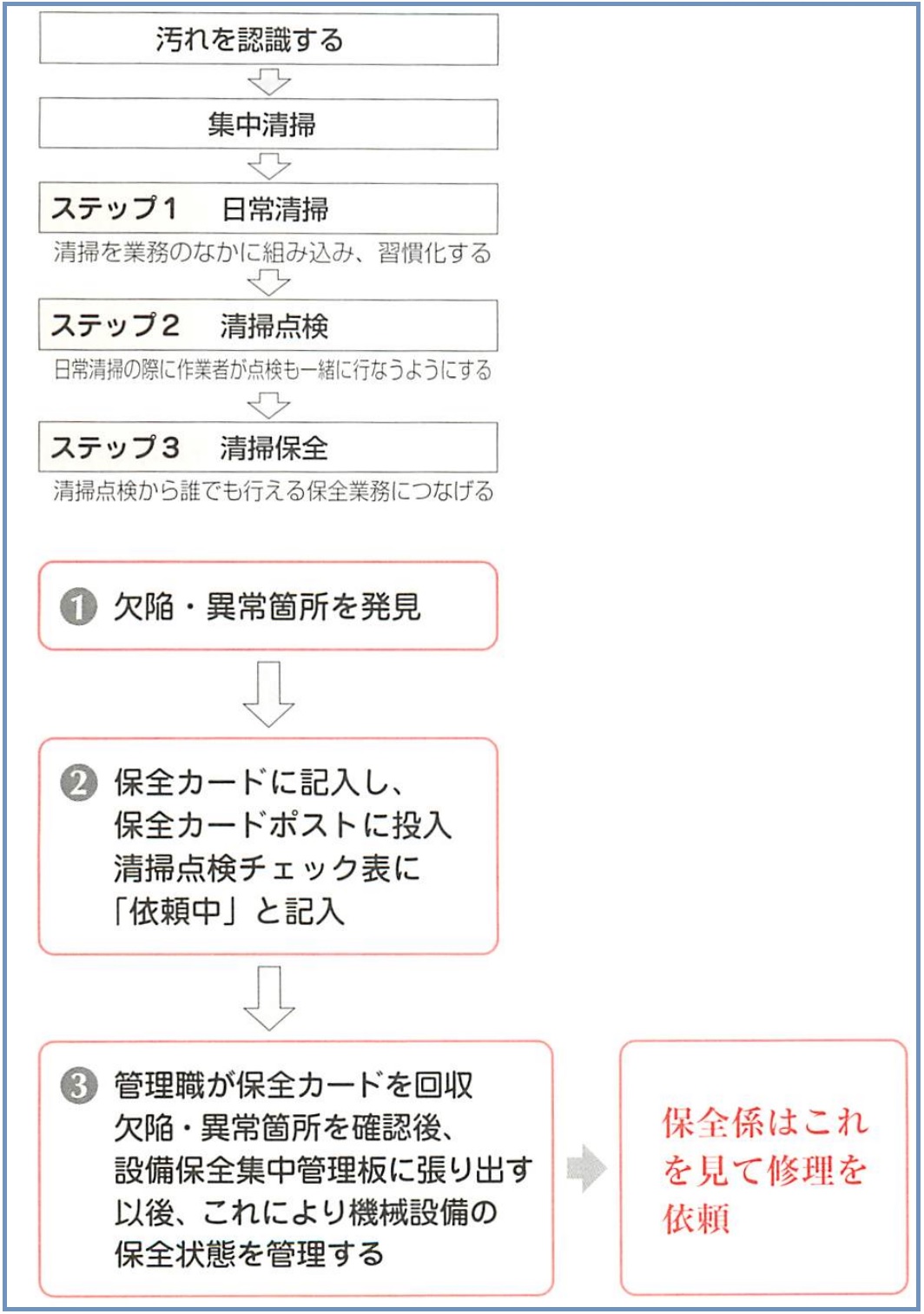

整頓②ストライクゾーン/整頓③先入れ先出し

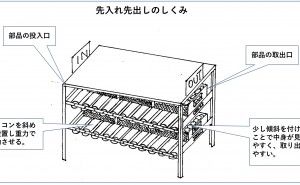

整頓④置き場線で区画する/整頓⑤分かりやすく表示する「看板作戦」

戻しやすさの追求

(4)「清掃」を日常的な点検・保全につなげる←今回の記事

清掃点検・保全を一連の作業とする

(5)「清潔」は事後処理から予防へと踏み込む取り組み

「予防3S」のしくみをつくる/予防整理:要らないモノを発生させない

予防整頓:戻さなければ乱れない/予防清掃:ゴミを発生させないしくみ

(6)「躾け」で職場に緊張感をつくる

第1章 改革の土台をつくる

改革を行なう際には、しっかりとした土台づくりが大事です。そのために必要なのが「意識改革」と「5S・3定」。整理・整頓・清掃・清潔・躾(しつけ)を中心とする現場改革の基本です。

(4)「清掃」を日常的な点検・保全につなげる

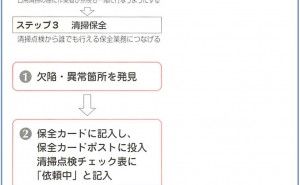

日常業務の清掃に、点検業務を組み込み、作業者が保全業務までできるしくみをつくる。

◆ 清掃・点検・保全を一連の作業とする

いつも、 きれいな職場は気持ちのよいものですが、 「5S」の清掃とは、ただ掃除をするというだけでありません。日常的に機械設備の状態をチェックして、故障や不具合を発見したり、メンテナンスを怠らず、いつでも必要なときに動かせるようにすることがその目的です。

そのためには、 日常の清掃を作業前や後に業務外に行なうものとせず、業務の一環として行なうように習慣化することが必要です。そのうえで、 日常清掃に点検業務を組み入れ、清掃作業の際に、点検業務も一緒に行なうようにします。なぜなら、日々の機械設備の調子をいちばんよく知っているのは、日常的にこれらを扱っている作業者だからです。

さらに、保全活動にもつなげていきます。保全は保全係の仕事と区別せずに、相棒の面倒を見るつもりで行なうようにしましょう。そのために必要なのは、誰にでも機械設備の保全・管理ができるようなしくみです。清掃・点検・保...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)