【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順

2. 多工程持ちで少人化を実現させる

3. 少人化で生産ラインを効率よく、柔軟にする

4. かんばんのしくみで引っ張り生産に転換する←今回の記事

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

4. かんばんのしくみで引っ張り生産に転換する

かんばんは、モノの管理と作業指示のためのしくみです。わかりやすい「目で見る管理」にも有効です。

◆かんばんの運用手順

(1)かんばんの種類

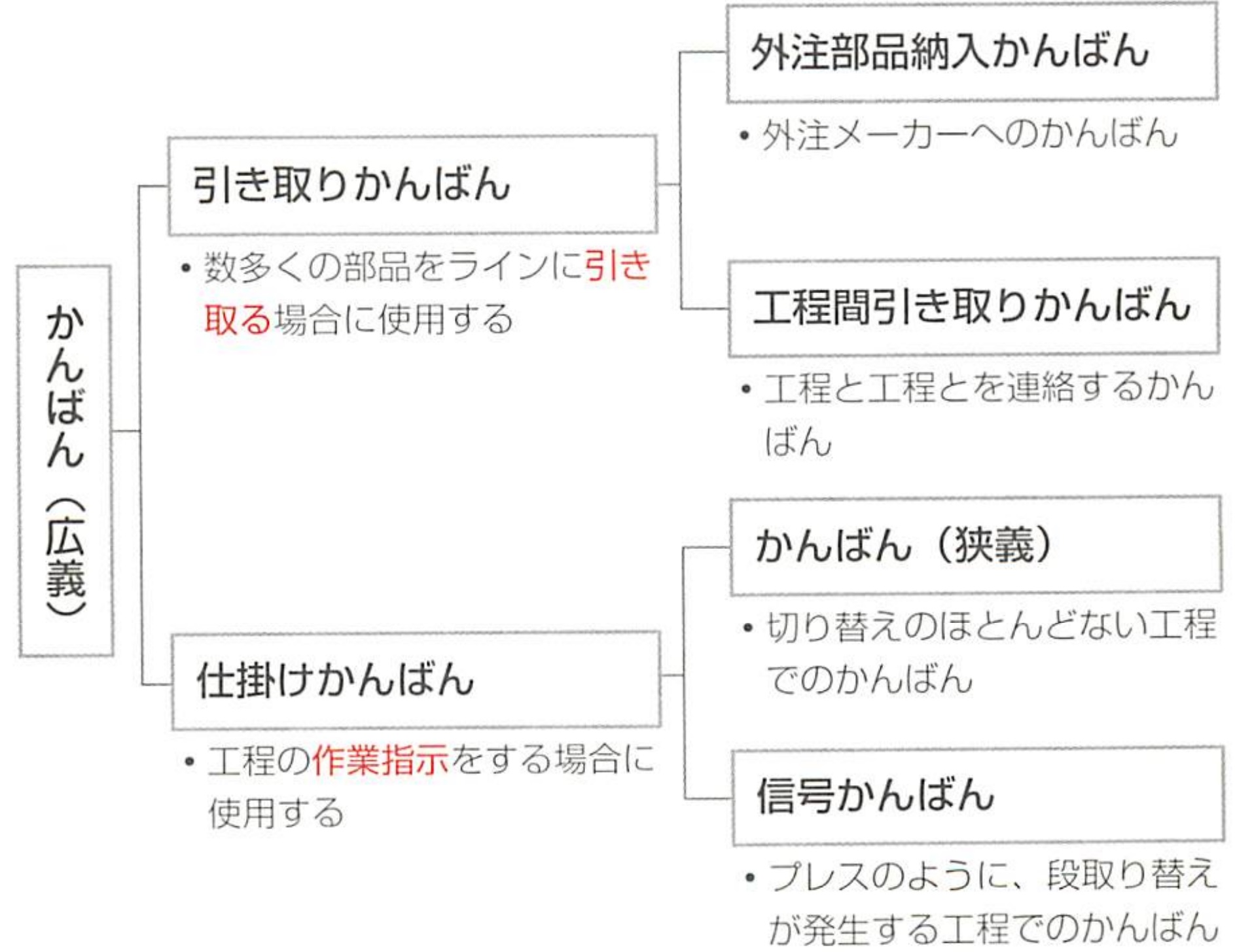

かんばんは、機能や用途により次の4種類に分けられます。

(種類1)外注部品納入かんばん

一般に 「納入かんばん」と呼ばれ、組立ラインのように、数多くの部品をラインに引き取る場合に用います。とくに、外注メーカーからの引き取り部品に用いられます。

図.かんばんの種類

(種類2)工程間引き取りかんばん

組立ラインでは、場内工程部品も使用します。この部品を引き取るために使うもので、通常 「引き取りかんばん」と略して呼ばれます。単一部品を要求するかんばんもあれば、組立で使用する順序に部品を並べる「順序引き取りかんばん」もあります。

また、プレート状のもののほか、箱を使用した「箱かんばん」や、台車を使用した「台車かんばん」などもあります。

(種類3)かんばん(狭義)

工程内で作業を仕掛けるために用いるかんばんで、一般に「かんばん」というと、この狭義のかんばんを指します。このかんばんは、専用ラインや、汎用ラインでも切り替え時間がほとんど無視できるくらいの工程への作業指示に用いられます。

(種類4)信号かんばん

プレスなどのような機械職場は、ライン化が難しいためロット生産を行なっており、段取り替えをして多品種のモノを加工しますが、段取り時間が多少必要となります。このような場合...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)