第3部 ジャスト・イン・タイム生産:改革サイクル編

ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どのように始め、活動を進めていけばいいのか、実例やワークシートの作成方法などを紹介しながら、具体的に説明します。

【この連載の前回:改革サイクル編 流れ生産:ジャスト・イン・タイム生産(その87)へのリンク】

第2章 改革サイクルは、このように実践する

1. レイアウトでイメージし、計画に落とし込んでいく

イメージづくりは森(職場や工場全体)、林(部署や部門)、木(工程)の順に行なう

(3)「林」一部門の現状と未来図を描く

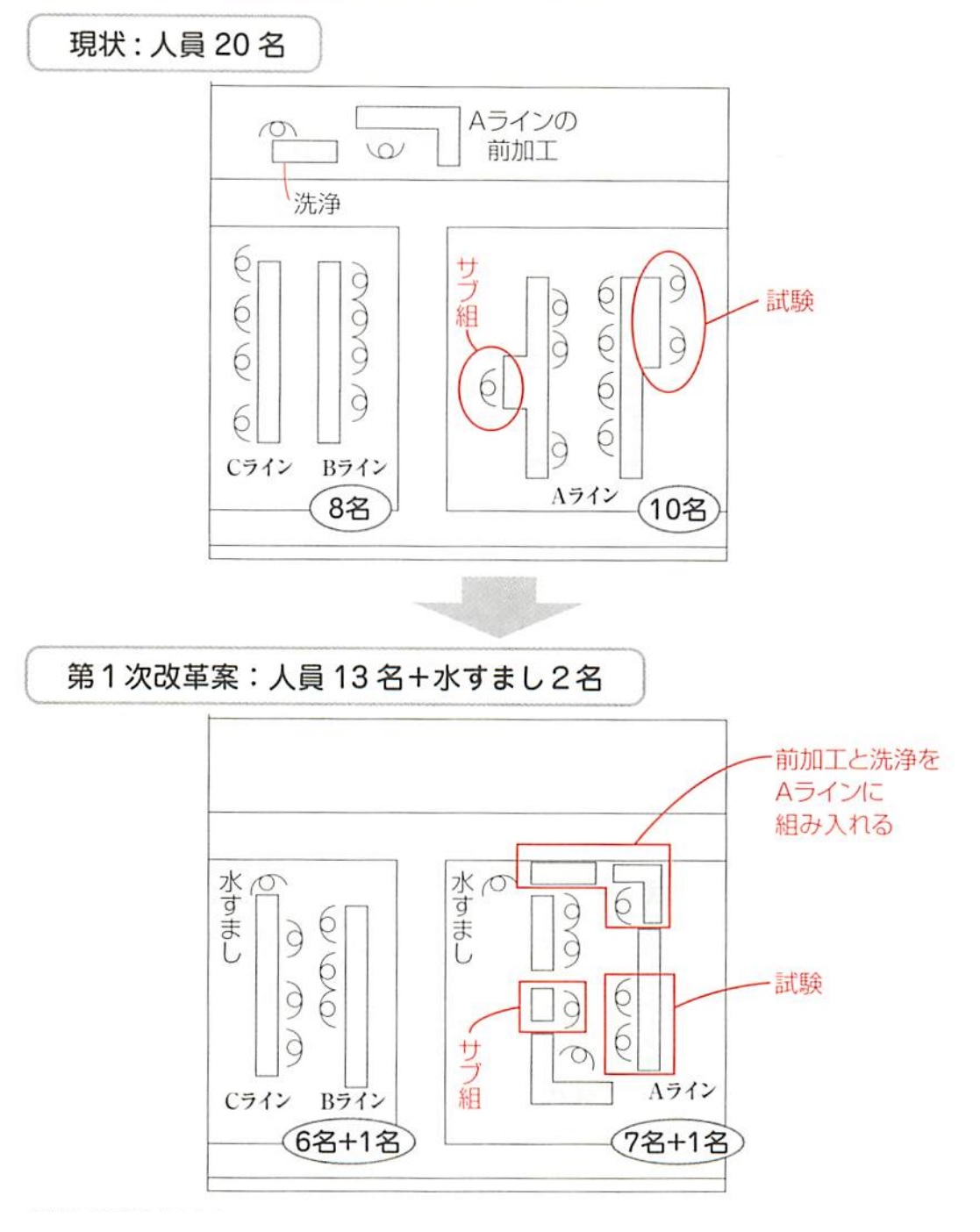

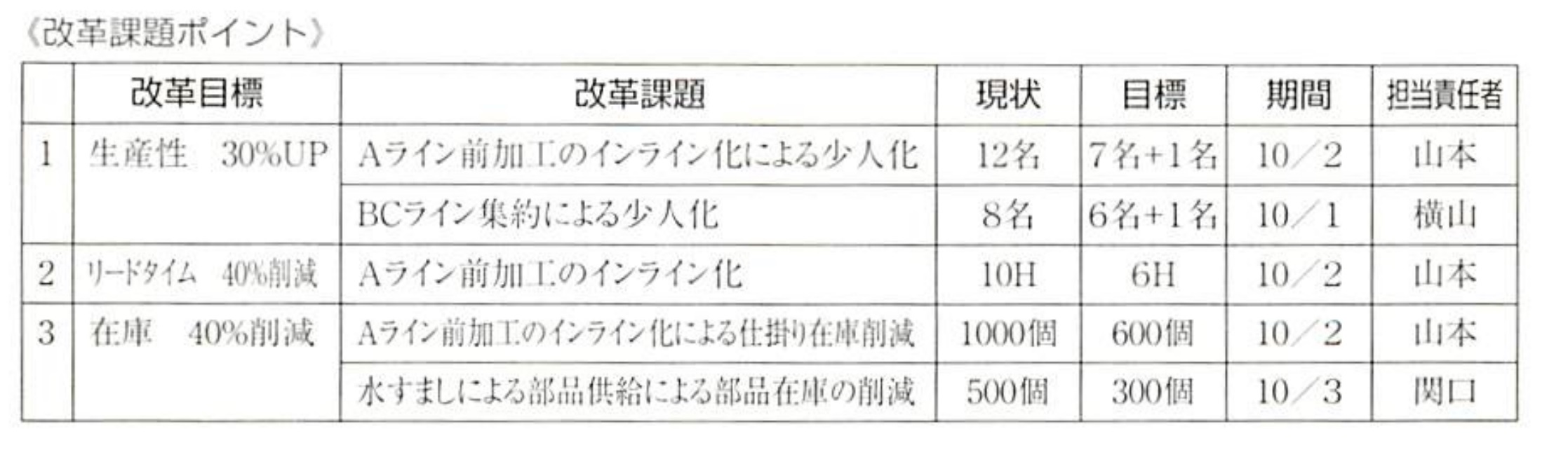

次に「林」を書きます。下図は部品組立部門の現状と改革後の姿を、比較できるように1枚のシートに並べて描いたものです。そして 「改革課題ポイント」欄に、会社全体の経営目標から落とし込んだ部品組立部門の目標値を書きます。

【Aラインの問題点】

- ①前加工と洗浄がAラインから離れているため、仕掛り在庫がある。

- ②左側のラインでは、サブ組工程がラインの反対側にあり、ひとりの作業者が付いている。

- ③右側の試験工程も同じくラインの反対側にあり、 2名の作業者で行なっている。

- ④左側から2名+1名+1名+4名+2名に分かれており、それぞれが単一工程持ちのため、助け合い不可能な離れ小島を形成している。

【Aラインの改革案】

- ①前加工と洗浄をAラインに組み込むことにより、前加工と洗浄とAラインの間の中間仕掛り在庫を排除する。

- ②サブ組立工程と試験工程の向きを変え、Aラインの作業者の作業位置を内側に集めるとともに、作業者への多能工教育により少人化の可能なラインへと改革を図る。

- ③前加工と洗浄設備を自働化し、1個流し、インライン化することでAラインとの同期を図り、少人化による工数低減を図る。

- ④少人化であまった1名の作業者を、部品供給専属の水すましとする。これにより、作業者はAライン内での作業に専念できるようにする。

【B・Cラインの問題点】

- ①B,Cラインとも1個i流しを行なっているが、部品組立工程やサブ組工程の設備が自働化になっていないため、工程間の同期が図れず、間に仕掛在庫がたまる。

- ②ラインにはなっているが、各作業者は単一工程付ちで、助け合いができない。

- ③各工程での部品は、なくなるたびに作業者が各自、部品棚へ取りに行っている。

【B・Cラインの改革案】

- ①部品組立工程、サブ組立工程の没備を自働化して、人離しができる設備に改革し、標準手待ちを設定することで、工程間の同期を図る。

- ②多能工教育により、少人化が可能なラインにする。

- ③少人化で捻出した作業者1名を、部...