第3部 ジャスト・イン・タイム生産:改革サイクル編

ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どのように始め、活動を進めていけばいいのか、実例やワークシートの作成方法などを紹介しながら、具体的に説明します。

【この連載の前回:改革サイクル編 流れ生産:ジャスト・イン・タイム生産(その86)へのリンク】

第2章 改革サイクルは、このように実践する

1. レイアウトでイメージし、計画に落とし込んでいく

イメージづくりは森(職場や工場全体)、林(部署や部門)、木(工程)の順に行なう

(1)現状の「森」-現状の工場全体のモノと情報の流れを描く

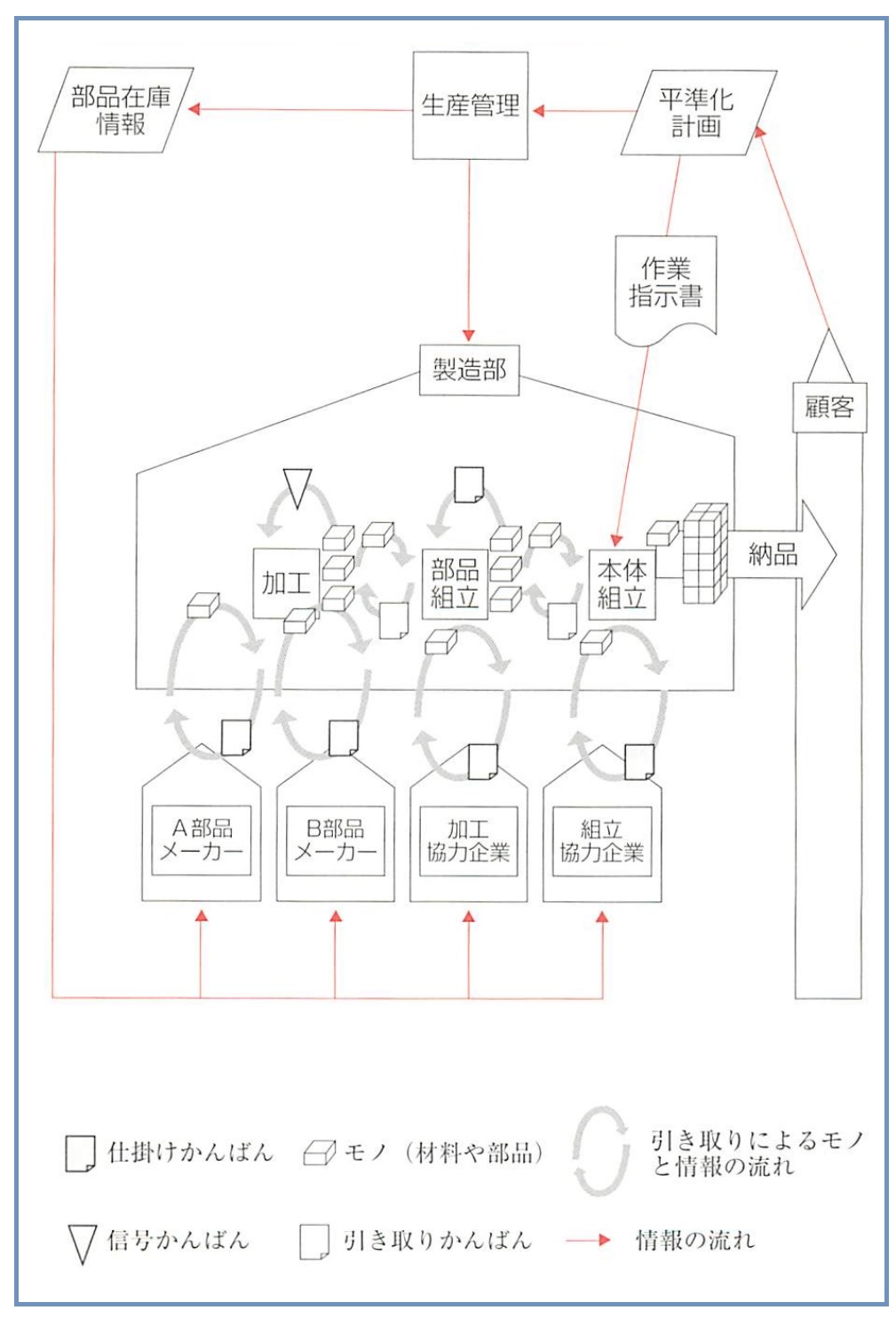

最初に、イメージを思い描き、それを計画に落とし込んでいくプロセスの実例を紹介します。下図は、ある会社が生産している製品についての生産と情報について、工場全体の流れの現状を描いたものです。この図から、以下の問題点が読み取れます。

(問題点1)

顧客情報をもとに生産管理で生産計画が立案され、生産計画にもとづいて生産する「押し込み生産」方式を採っている。

(問題点2)

部肪メーカーや協力企業からの部品などは、いったん部品倉庫に納品される。部品倉庫の在庫数に関係なく、生産計画の指示にもとづいて納入されるため、部品倉庫には余剰在庫が溢れている。

(問題点3)

生産現場では、現場ごとの計画にもとづく生産を行なっているため、工程間の同期が図られておらず、工程間に仕掛り在庫を多数抱えている。また、一部でラインは組まれているものの、ロット生産の箇所が多く、工程内仕掛り品も多く見受けられる。

図.現状の「森」工場の全体像

(問題点4)

顧客対応のために、製品倉庫には製品在庫が多数ある。以上のほか、近年、注文数が激減しているにもかかわらず、これまでのモノづくりの体制を変えられず、過剰在庫の低減、作業工数の低減、顧客への短納期対応がしにくいという問題を抱えており、体質改革が必須とされる。

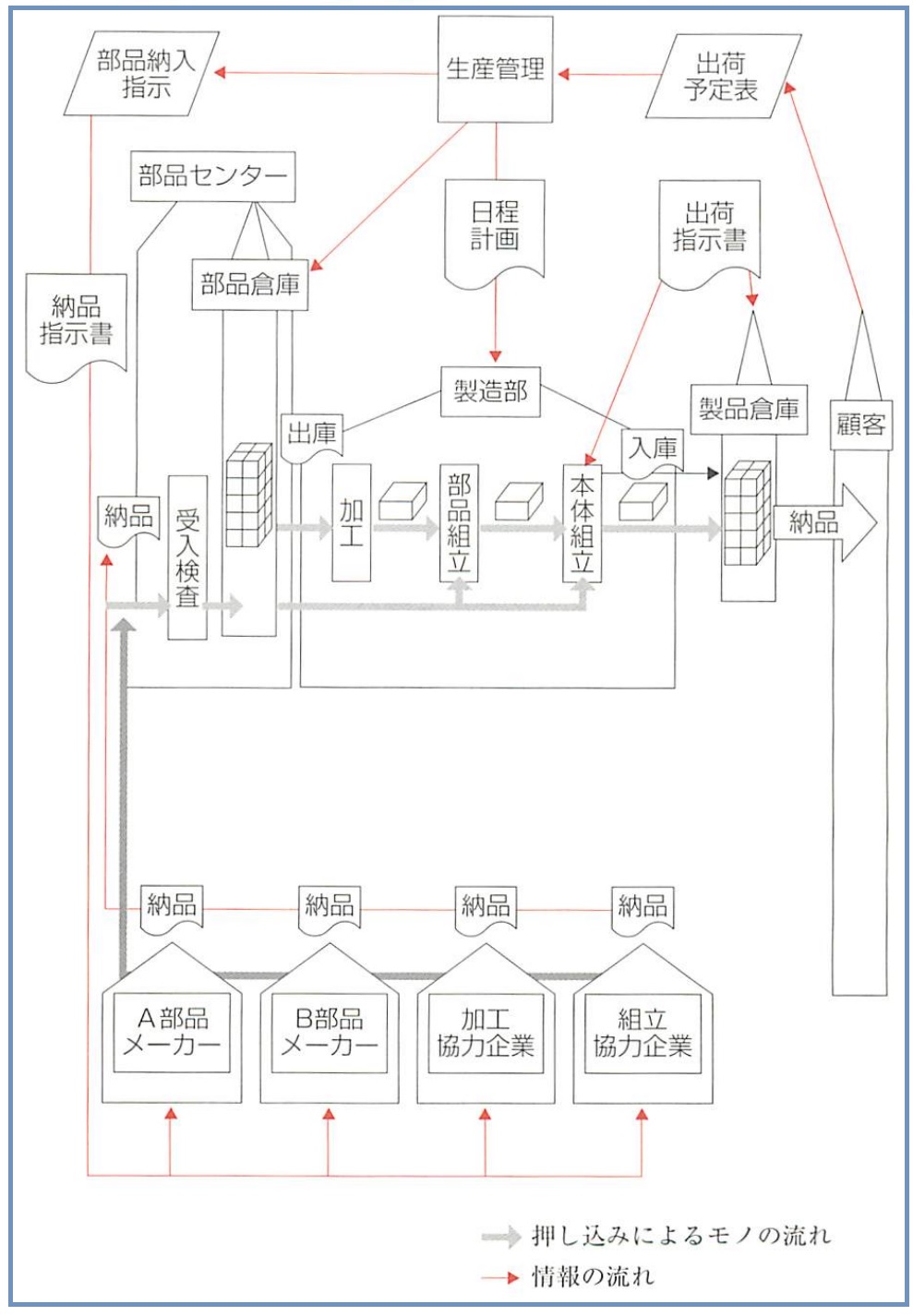

(2)本来あるべき姿の「森」-現状をもとに、改革の未来図を描く

現状の「森」をもとに、下図のように本来あるべき姿の「森」を作成し...