【実践編 第4章目次】

第4章 標準作業で作業のムダを取る

1. 標準作業で作業のスタンダードを設定する

2. 動作分析で作業のムダを取る

3. 自働化と人離しで作業者の負担を減らす←今回の記事

4. 生産を守る保全・安全の取り組みを進める

5. 「目で見る管理」で現状をオモテ化する

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その72)へのリンク】

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

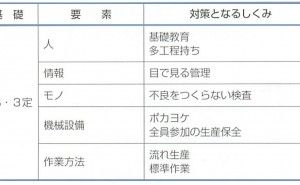

3. 自働化と人離しで作業者の負担を減らす

「働く」機械設備に変えることで、人の負担の軽減というムダ取り改革を行なう。

前回の(1)(2)(3)(4)(5)に続けて、解説します。

(6)不良の出せないしくみ

「人離し」ができたとしても、機械がどんどん不良をつくっているのでは意味はありません。厳密にいえば、それでは、 まだ「自働化」にはなっていないのです。

不良が出そうになったら、または、異常が出たら、機械がそれを感知して自動的に停止し、作業者に異常を知らせるようになっていなければ、ただの人離しだけに終わってしまいます。「不良の出ないしくみ」だけでなく、出そうとしても「不良の出せないしくみ」を付けた機械でなければならないのです。これが「自働化」の最大の特長です。

また、なんらかの理由で出てしまった不良や、後工程が必要としない数量以上のワークを流そうとしても「流せないしくみ」(清流化)も、 自働化の重要な課題のひとつです。

次に、不良の出せないしくみに自働化した事例をいくつか提示します。

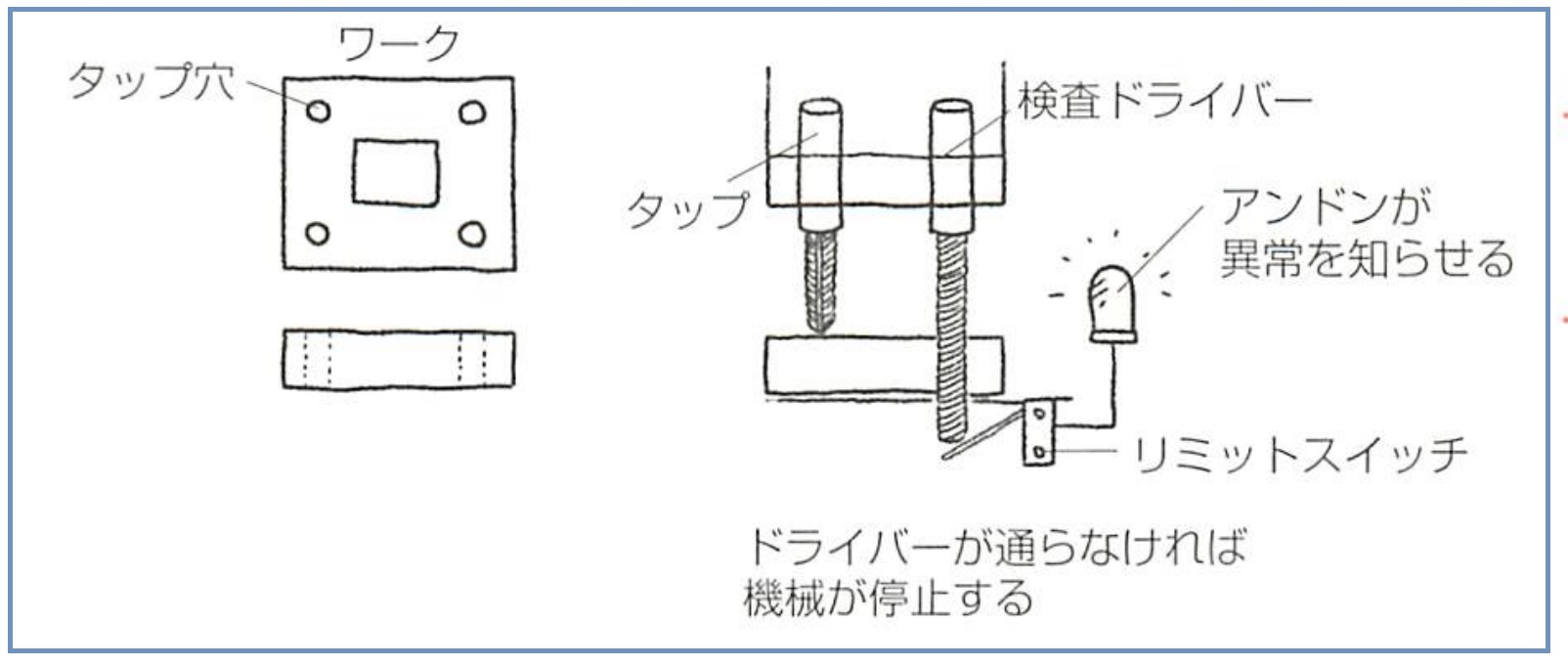

【事例1】タップ立て作業での不良の出せないしくみ

ワークに、同時に4カ所のタップ立てを行なう作業を行なっていましたが、 タップの折れによる加工もれや、 タップドリルの差し込み不十分による加工ミスが発生してしまいます。これを防止するために目視による全数検査を行なっていました。

この作業について、不良の出せないしくみを導入した例が、下図です。タップ立ての際、先に2カ所のタップ加工を行ない、次にワークを移動し、加工済みのタップに確認用のドライバーが正常に通らなければ、次の2カ所のタップ作業ができません。

この異常を感知し、機械を停止させ、アンドンが点灯して、作業者へ知らせることとしたのです。この改革の結果、人が監視していなくても、 タップ立ての加工もれや加工ミスをゼロにすることができたのです。

◇タップ不良の出ないしくみ

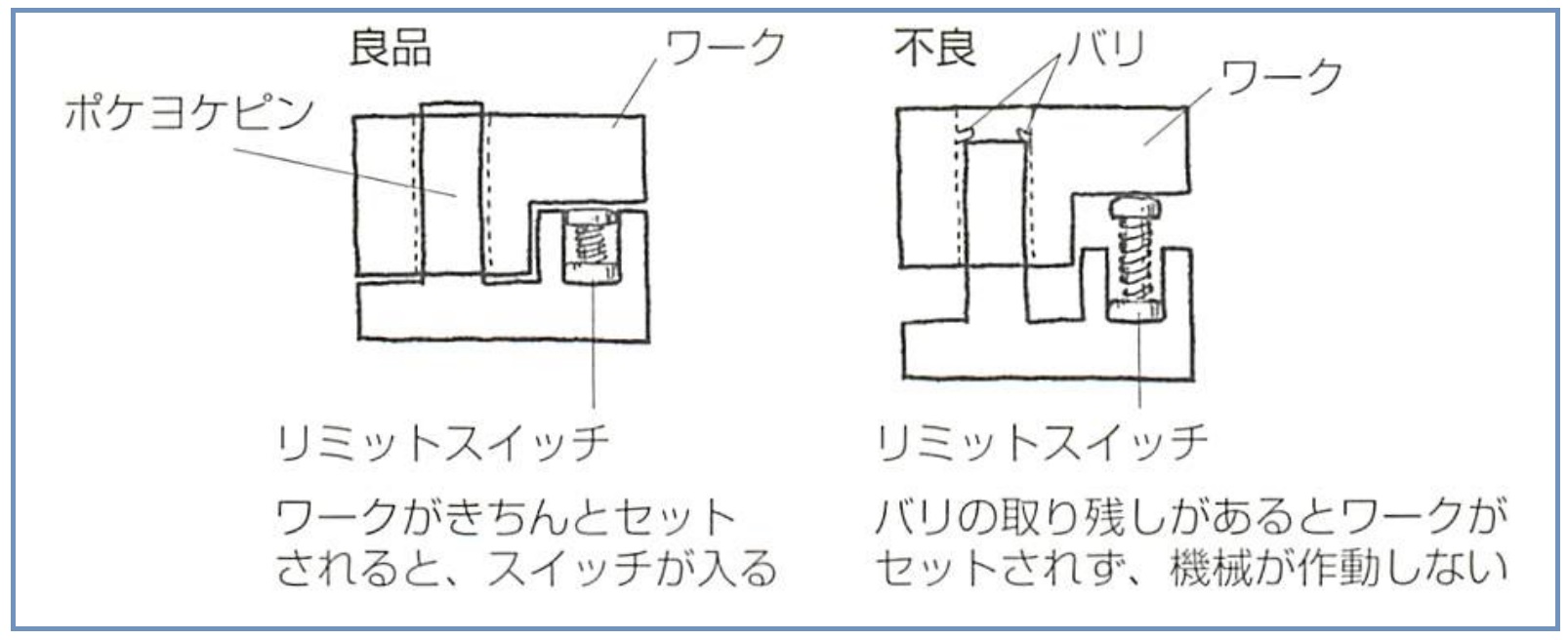

【事例2】射出成形加工でのバリ不良を流せないしくみ

射出成形加工で出たバリ不良は、加工後に目視で確認し、バリ取りを行なっていました。ところが、作業者の不注意などによりバリの取り残しが発生し、それが、最終の組立工程で発見されるため、流れが乱れてしまうことがたびたびでした。

◇バリ...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)