【JIT(ジャストインタイム)連載目次】

- 1. リードタイムの短縮は、全体を見ることから

- 2. コストダウンはリードタイム短縮で

- 3. バッチではなく一つずつ取組む

- 4. 押すから引くことに変えて在庫削減

- 5. リードタイムを短縮して武器にする

- 6. 工程の流れを見えるようにする

- 7. 生産情報の整流化でムダ取り

- 8. 工程全体を魚の形で見えるようにする

- 9. リードタイム短縮はムダ取りから始める

1.JIT:ムダ取りをすれば改善になるの?改善の狙いは?

多くの企業を訪問したり、セミナーで参加者に次のような質問したりすることがあります。はじめに、会社の目的は何ですか?といきなりお訊ねしても皆さんはピンとこないのです。多くの経営者のトップの回答でも、7から8割の方が「目的は利益を出すこと」というくらいです。

つまり表面的なことしか理解されていないのです。トップがそのような状態ならば、社員も右に倣えとなってしまいます。このような状態では、会社自体が市場環境の変化についていけなくなることが容易に想像できます。わかっているようでわかっていないことが実に多いものです。わかっていて理解して納得していれば、全社員のベクトルは合わせやすく変化対応力も確実に身に付いていくので、常に再確認しましょう。

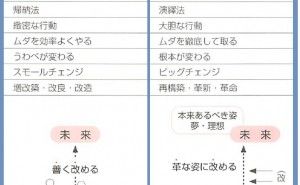

ムダ取りをすれば、その動作や作業は楽になります。でも後工程や前工程と仕事はつながっています。ですから一部の動作や作業そして工程だけのムダがなくなっても、製品や工場の原価が下がらないことには、経営的には余り効果はありません。ムダを取って改善が進んでいくことは意味があります。改善ができる訓練としては良いと思います。でも「改善ごっこ」をいつまでもやっていては、企業として成り立ちません。

改善の狙いは、原価低減して利益が出せること、そして利益を出し続ける体質に変わることです。一時の原価低減ではなく、その仕組みが組み込まれ、継続的に改善が行われることです。つまり工程全体、会社全体としてそれらをつないで成果に結びつけることが重要です。やったことが見えるように、さらに全体につながっていくことが、激変する市場環境においては、ますます変化対応力が求められます。

結果として、企業の目的である社会貢献ができることです。それは社員の雇用確保、地域社会への納税によるインフラ整備や買い物による商店街の繁栄、さらに仕入先に至る繁栄があります。そして製品の提供によってお客様の課題解決の手助けができ、その対価としてお金が会社に振り込まれて、企業としての経済が循環していきます。

個々のムダ取りでなく、それらがつながっていくことが大切です。狙いとしては、個々のムダ取りの結果として、全体のリードタイムが短縮できて、原価が削減でき利益が出る仕組みになることです。少し欲張りかもしれませんが、会社は生き続けることが使命です。従って個別改善で喜んでいるのではなく、利益を上げることと利益を上げ続ける仕組みを確実に構築することです。そのモノサシと言うべきものが、リードタイムの短縮です。ムダ取りをしていくと、仕掛や在庫が減り、不良や手直しがなくなって品質が向上していきます。そして原価が低減できるようになります。

2.JIT:総合的なムダ取りの結果として、リードタイム短縮になる

ムダを取っていくことは、別な見方をすればバラツキを少なくしていくことになります。朝日が窓から部屋に差し込んでくると、ホコリがキラキラと光って空中を漂っているのが見えます。製造現場の問題もこのようにふわふわと漂っていて掴みどころがないと、問題も原因もわからないので何も改善ができないことと同じです。まずはこのバラツキを抑えて見える化します。そのためにすぐにできるのが、5Sと目で見る管理です。

1つの機械加工の作業を分解すると、①ワーク引取、②ワーク取付、③ワーク締付、④スイッチ作動、⑤設備送り、⑥設備停止、⑦原位置復帰、⑧ワーク取出、⑨品質確認、⑩運搬、段取り替えという10のステップがあります。この内、付加価値を生んでいるのは、⑤設備送りの中の加工している瞬間だけです。他も必要かもしれませんが、付加価値は生んでいないのですからムダなのです。これらを廃除していくのです。

ムダをなくす、少なくする、代替することで、時間や動作などのバラツキを抑えていきます。このような視線で見ていくと、気づかなかったバラツキの要因を発見できます。そして即実践していきます。すぐやるという人はほんの1割に満たない人たちであり、約9割の人たちは考えているだけで実際には何もしない人たちなのです。でも難しくはないので、まず手を汚してみる、清掃から始めてみる、体を動かしてみる、そういったところからでも始めることです。体が動けば、すぐに頭で考えていたような壁や抵抗はないことに気づきます。

次に良かったことをすぐに前後工程の人と一緒に合意を取り、微調整して、ルール化したり、標準化を図っていきます。そこから横展開をして、工程の入り口から出口までつないでいきます。そしてさらにバラツキをなくして、工程間の仕掛を少なくしていきます。その次は、工程間を近づけたり結合したりして、全体のリードタイムを短くします。

結果として、リードタイムが短縮できるようになります。定期的に入口での着手日や時間を書いて、最後の出口での完了日や時間を計算して、表やグラフに見える化して、取り組んだ成果を皆さんで評価できるようにしていきます。人は評価され褒められないと意欲がなくなる動物です。そのためにも、特に上司や経営のトップは小まめに現場に出て、オペレータを評価し褒めるようにしたいものです。しかもそれは、タダです。

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)