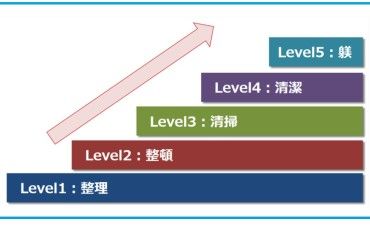

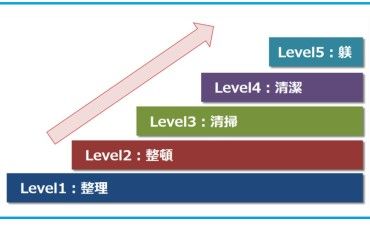

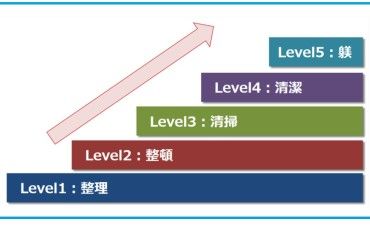

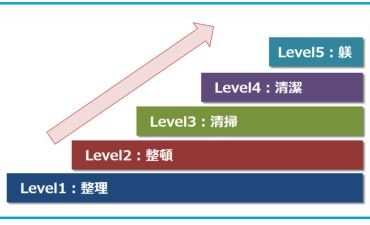

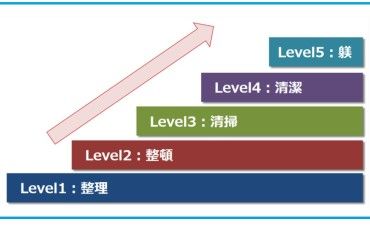

【5Sの基本 連載目次】

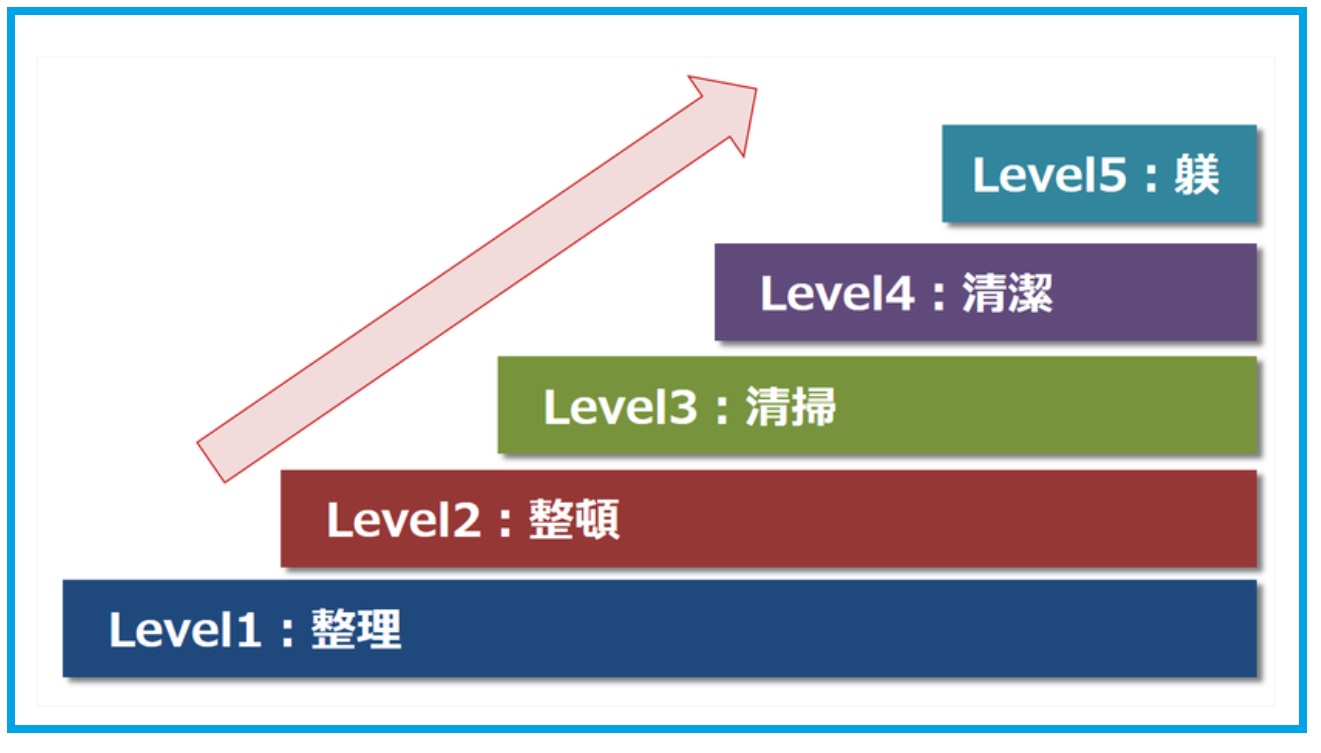

◆5Sの基本(その2) 整理

【目次】

1.整理

2.整理しないために発生するムダ

3.整理の進め方

4.整理の具体例

【この連載の前回:5Sの基本(その1)5Sの目標へのリンク】

1.整理

整理とは、「いるものといらないものを区分し、いるもの以外は一切置かないこと」をいいます。

いるものとは、常時使用するもので、1ヶ月に1回くらいの使用頻度のものは常時とは言いません。また、常時使用しているもの全てがいるものとは限りません。いるものとは、それがなかったら代替品を入手しないと仕事ができないものをいいます。

また、せっかく職場をキレイにしても、いらないものまで並んでいると本当にいるものがどれかわかりませんし、いらないものが置いてあると、いるものが置けなくて困ります。職場が狭いという前に、まず整理をしてみましょう。いらないものをどけると、こんなに職場が広かったのかとビックリすると思います。

2.整理しないために発生するムダ

整理をしないために発生するムダには、次のようなものがあります。

- スペースのムダ

- 棚やキャビネットのムダ使い

- 部品や製品が古くなって、使えなくなるムダ

- 置き場が狭いために、ものをあちこちへ移動するムダ

- いらないものまで管理するムダ

- 在庫管理や棚卸も大変になります

このようなムダを排除して、時間やコスト、スペースを有効に活用していきましょう。

3.整理の進め方

では、「整理」はどのような手順で進めていったらよいのでしょうか。

(1)いるものといらないものの判断を明確にする

まず最初は「いるものといらないものの判断を明確にする」ことです。例えば使用頻度で置き場所を考える場合、①毎日使うものは使用場所の近くに置きます。②1週間に1度使うものは、工程の近くに保管します。③使うか使わないかわからないものは、仮置き場を設けて保管しておき、1年間使わなかったら処分します。④使わないものは、すぐに処分します。

(2)判断基準に沿って全員で整理する

そして、2番目に「判断基準に沿って全員で整理」します。この時、使用頻度別に色を分けた札を用意して、対象となるものに貼り付けていくとわかりやすいと思います。毎日使うものは青、わからないものは黄色、いらないものは赤といった具合です。札を貼り付けた直後は、色が混ざった状態になると思いますが、その後、工程には青札のついたものだけ、事務所脇には黄色札がついたものだけ、ゴミ捨て場には赤札がついたものだけになるように、ものを移動していくと、視覚的にわかりやすいと思います。

(3)要らないものの置き場は作らない

そして、工程には青札のついた「使うものだけ」がある状態になったら、「いらないものの置き場所は作らない」ことです。こうすることで、いらないものが工程に置かれた場合に、すぐに目で見てわかるようになります。

(4)定期的にチェックして改善

この「整理」の作業は、定期的にルールや作業性をチェックして改善することが重要です。取り扱う商品が変わったり、工程に変更があった場合に、それまでいるものだったものがいらなくなったり、逆に必要なものが増えることもあります。

4.整理の具体例

「整理」の具体例を挙げておきます。

(1)使えないものはいらない

当たりまえですが、「使えないものはいらない」ですね。しかし、古くなったものや使えなくなったものが、捨てられずに残っていることは多くあります。使えないものは、すぐに処分してしまいましょう。

(2)不良品が良品と仲良く並んでいないか

工程にいらないものの一つに不良品がありますが、不良品が良品と同じ場所に置いてあると、間違って流出する危険があります。不良品は速やかに専用の場所に移動し、良品とは明確に区別します。工場では、専用の赤箱や赤いテープを貼ったパレットなどで区別しているところが多いですね。

また、不良品は、毎日数量と内容を確認して、発生工程にフィードバックすることが、再発防止の重要なポイントになります。少なくとも1日1回は、不良品の発生状況を確認し、不良品の「赤箱」を空にするようにしましょう。

(3)使わないものはいらない

「使わないもの」は不要です。保管期限のあるものは、定期的に保管期限を確認するようにしましょう。また、ラインを流れる製品が切り替わったのに、前に流れていた製品の部品や仕掛品が残っていることがありますので、これらも別の場所に移動します。

(4)パソコン内の不要なデータ

パソコン内の不要なデータも整理しましょう。読み返すことのない以前のメールやファイルなどはこまめに消去することで、一人一人の生産性を高めることができます。仕事ができる人は、デスクトップに置いてあるアイコンの数も少ないものです。

(5)使わない設備が場所をとってないか

使わない設備が場所をとっていないかも確認します。設備は移動が大変なために、そのままにしてしまいがちですが、スペースが無駄になっていたり、作業動線を伸ばしていたりする場合がありますので、別の場所に移動するか、今後も使う見込みがなければ廃棄してしまいましょう。

(6)必要以上にあるものは要らない

必要以上に余計にあるものもいりません。同じサイズのドライバーが複数工具箱に入っていたりしませんか。また、部品や仕掛品は、その日に必要な数以上に置かれてないでしょうか。通路や壁際には、不要なものが置かれていることがありますので、注意してみてみましょう。