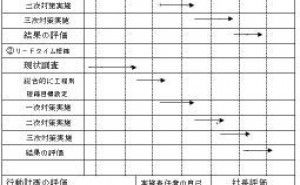

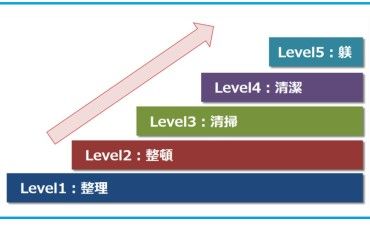

1.5Sの評価方法

前回のその30に続いて解説します。5Sの評価を適正に行い、職場間に競争意識を持たせることで5Sの効果的な推進策とする事は大切な事です。評価の方法として5S相互点検を行う方法があります。 整理整頓の状況をチェックリストに基づいて点検者が採点する方法であります。この場合の点検者は複数として偏りをなくし、自己の職場以外を点検する経験をさせます。点検を経験する事で問題意識を持つようになります。その点では意義があるが、形だけの整理整頓で見た目が奇麗になっていても良い評価を与える傾向が強く、5S本来の活動目的とは異なった形式的な評価になる場合が少なくありません。そのような問題に陥らないようにするため、次に記述するような評価法を更に付け加えることで、5S改善活動を効果のある内容とします。次に評価法を記述します。

(1)5Sのル-ルはいくつ出来たか

置き場の表示はあるか、管理がし易い表示の仕方になっているか、書類の保管法のル-ルはあるか、そのル-ルは分かりやすくなっているか、ル-ルが守られないときの警告方法は決められているか、このようにル-ル数を計上します。置き場の表示もル-ルの件数として数えます。

(2)確実に守られているル-ル数は

決められたル-ルが確実に守られている件数は、幾つあるのか調べます。

(3)省力効果は

5Sの実施により、実施前に比べてムダな動作時間はどれだけ減少したか、月間のムダ時間が減少した累計秒数を測定します。

2.5S現状分析

現状を観察してどのような問題があるのか、内容を把握するため、次のような方法があります。

(1)ワ-クサンプリング(定点観測)による方法

1.実作業を観察して実作業に伴い付帯して発生しているムダな動作内容を事前に表の横軸に記入します

2. 100前後の観測回数で問題点の把握ができます

3.縦軸に観測時間を記入しておき、その時間になったら決めてある場所に立ち、作業員の作業内容を観察 して直感で作業内容を判断して記入する(同じ作業の繰り返しの場合にはランダムに観測時間を決め)

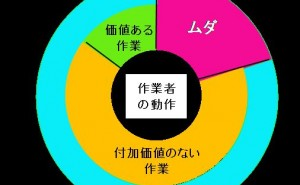

4.実作業は付加価値を生み出している作業で加工に相当する。

5.観測を一人ずつ行い、該当する作業動作の内容を記入する。

6.観測終了したら作業内容別に件数の合計値を記入し、件数の総計に対する比率を算出する。

7.得られたそれぞれの要素作業別の作業比率が実際に費やしている総作業時間に占める比率になる。

8.観測に当たっては、作業員に何故行うのか目的を説明し、作業員を評価し、監督を強化するために行うのでない事の理解を求める必要があります。監督強化と誤解されて反発を招き、行き詰まっている例が多い。観測用紙の横軸に記載されている要素作業については、作業員にこれを示して意見を求め、追加修正等の参考意見を求めるほうが効果的です。

9.同じ作業を繰り返し行っている場合には、観測時間はランダムに決める必要があります。例示した観測時間は多品種少量の作業で作業時間が不規則になっているとの前提の下に同じ間隔に決めてあります。...