経済成長は入力エネルギーの効率的な活用で、出力エネルギーを高めることが大切です。すなわち、無駄なエネルギーを排除して成果を出すことが必要です。今までは、品質改善(Q)とコスト改善(C)と開発期間(D)の削減を別々に考えていますから、経済的な無駄が発生していました。

すなわち、品質を改善するために、品質特性を使って、無駄な試作や試験を繰り返して、「モグラ叩き」をしていましたから、開発期間や生産工程が長期化して、残業時間が増えてコスト高になっていたのです。

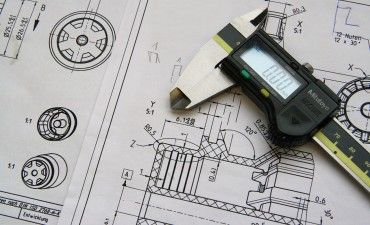

また、コスト改善のために、海外部品など低コスト部品を使って市場クレームを発生したのです。部品点数を減らしてコストダウンしても、機能性(機能の安定性)が悪ければ市場クレームに直結するのです。また品質向上のために、たくさんの品質特性について、信頼性試験や検査を行うと、開発期間は長期化して納期を短縮できません。いずれの問題も独立に行うことで、QCDの同時達成ができないのです...