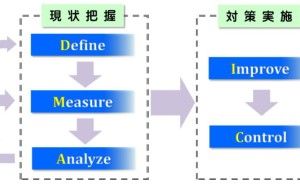

前回のその7に続いて解説します。Controlフェイズは、前フェイズまでに確立した対策効果の確認と、効果を持続させるためのアクションを行います。新しく見出した条件で工程をコントロールする為には、作業手順マニュアルの作成や、オペレータへの教育等、現場への落としこみが必要となります。Controlフェイズでは新たに用いる手法やツールは無く、これまでのフェイズで用いたQC手法や統計手法を利用します。主に次のような取り組みを行います。

1.新しいプロセスに対し、測定システムの再評価を行う

2.新プロセスでの工程能力を再測定する

3.標準・手順書への落とし込み、トレーニング、利害関係者への説明を行う

1.新プロセスの測定システムの再評価

対策により改善されたプロセスが、再度測定システムの評価を必要とする場合に実施します。Measureフェイズで行った測定システムと変更が無ければ、スキップ出来ます。本ケースで実施するのは次のような場合です。

(1)測定手順や測定機器、測定レシピが追加若しくは変更となった場合

対策アクションの結果として測定手順、測定機器、測定レシピなどの条件変更が生じる場合、測定システムの値への影響を評価する必要があります。GRRを行い測定ばらつきが許容範囲にある事を確認します。

(2)新たに測定を必要とする管理パラメーターが現れた場合

特性値Yを制御するために、新たに管理項目が追加となり、それが測定や計測による求められる場合です。例えば新規に処理液のpH管理や濃度管理を行う必要が生じた場合、これらの測定システムの評価が新しく追加されます。

(3)その他特性Yに影響が生じるプロセス変更を行っている場合

例えば特性値を確認するサンプルが経時変化をする場合、改善対策の結果としてサンプル採取から測定までのインターバルに大きな変化が生じるようなら、経時変化が測定誤差に与える影響を評価しておく必要があります。

2.新プロセスの工程能力の再測定

Measureフェイズの最後で改善前の工程能力の算出を行いましたが、対策が効果的に機能している事の確認を含めて再度工程能力の算出を行います。対策後の工程が安定している事が管理図等で確認できれば工程能力を計算し目標到達度を確認します。

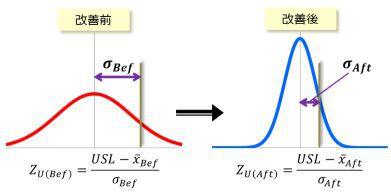

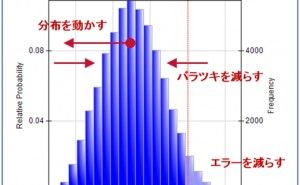

図1.DMAIC開始前と後の工程能力

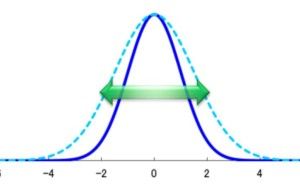

図1は、上限規格がある特性値Yの改善前と、後の分布と工程能力です。ばらつきが小さくなれば(σBef»σAft)、上の式よりZuの値は大きくなります。また、改善後はデータ数が十分でなく、短期工程能力しか評価出来ません。長期的には平均値のシフトが生じるので長期工程能力は短期よりも低くなります。経験則として長期性能のシグマレベルは「短期シグマレベル-1.5」です。長期のシグマレベルが4.5未満(短期シグマレベル6未満)の場合はプロジェクト完了後も改善を継続し、工程安定化を目指します。

3.標準化及び教育の実施

シックスシグマ活動の締めは、改善効果を維持継続させる為に、管理基準を決めシステムへ落とし込む事です。主に次のようなフォローアップを行います。

1.FMEAの実施とリスク低減プランの立案・実行

2.変更申請を行いステークホルダーからの承認を得る

3.標準類の変更や新規発行、コントロールプランへの反映

4.現場への教育やトレーニング

1は、変更段階で予防出来ない将来発現の可能性があるリスク要因を、FMEAを用いて分析します。高リスク項目が見出された場合は、リスクを緩和するためのアクションを講じて再評価を行います。FMEAは、設計や...