「ギリギリまでつくらない、運ばない、仕入れない」その4は、前回に続いて、急激な売れ行き、急激な下降の時のアクションを、解説します。今回は、

前回のその3で述べた事例について、次のような、ターニングポイントが3点ある事に気が付きました。この3点について、暫定的に決めた事から今回、解説します。

(1)最初の品切れが出て、当社の在庫の減り方が激しくなった時のアクション

(2)2回目の在庫の減り方が激しくなった時のアクション

(3)売上が下降線を取り始めた時のアクション

1.アクションの決め事

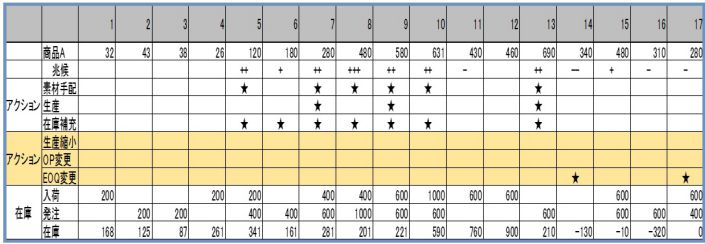

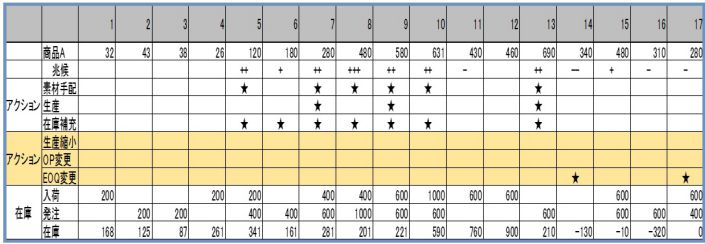

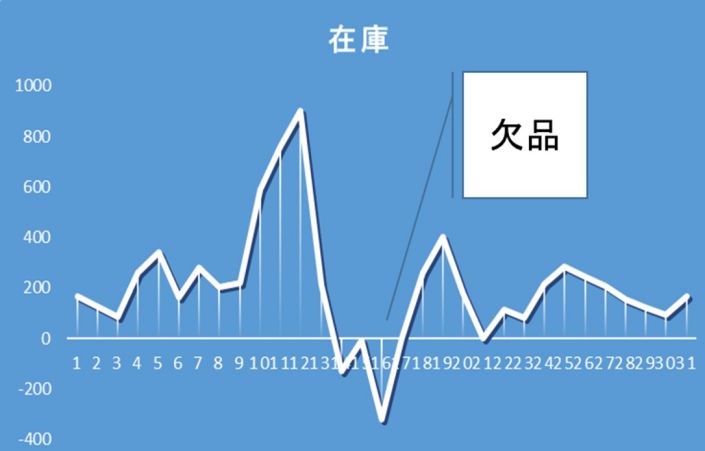

市場の売上は分かりませんが、当社が工場から入荷、量販店などへの出荷(売上)、図1のように、在庫の3つのデータを一覧表で見える様にしたことが最初です。

図1.在庫データ

この表は当社の物流センターの在庫状況を示すためにその推移を見ている表です。在庫ですから一番上に出荷(売上)があります。当然在庫は引当、在庫は減ります。一方、在庫が一定以下になったら自動的に発注が出ます。発注された数量は翌々日には入荷され、在庫が更新されます。

もう一つは毎日の出荷が、前日の出荷よりも1.5倍以上の時はプラス1つ(+表示)、2倍以上の時はプラス2つ(++表示)、2.5倍以上の時はプラス3つ(+++表示)をしています。(これが兆候欄に記述しています)+の時は、在庫量が一定以下(OP以下)になったら、発注量は2倍で発注するというアクションをとるようにしました。この他に他のセンターからの横持ち、仕掛在庫の仕様変更で生産開始、生産順序追い越しなどの指示をアクションしています。

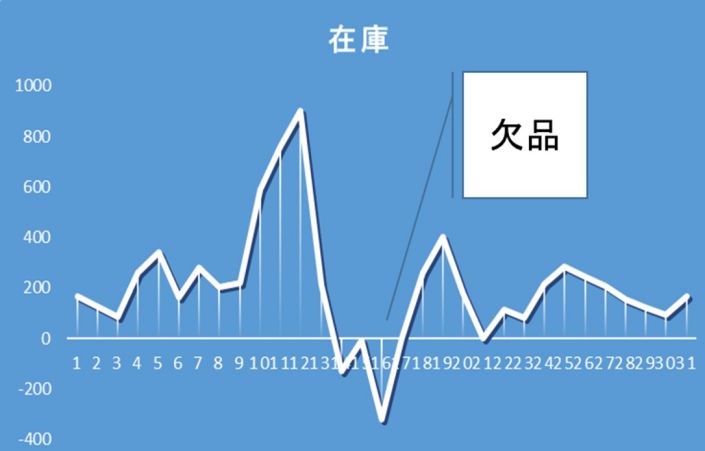

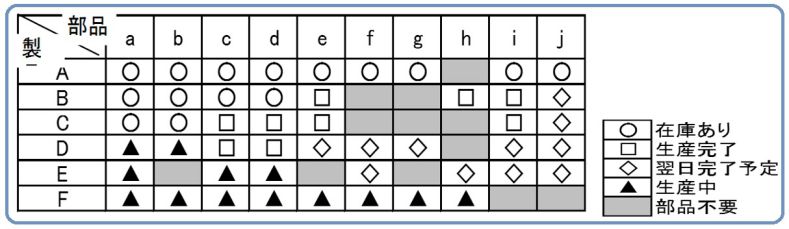

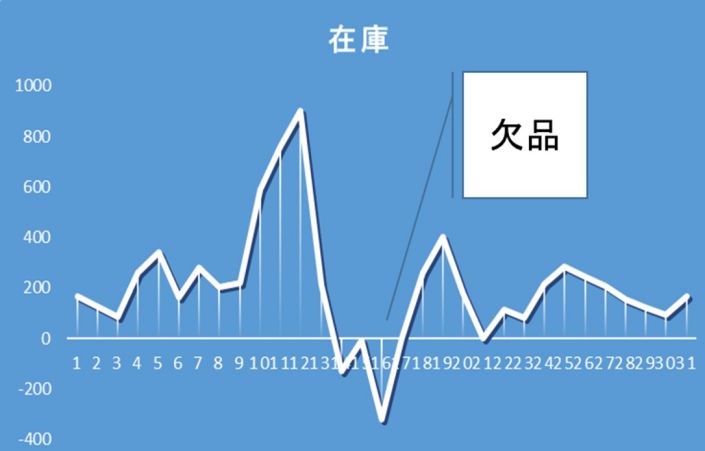

++の時は、同様に発注量3倍指示と、素材手配のアクションを取るようにしました。+++の時は、同様に発注量3倍、素材手配、部品の手配ですが、さすがに3倍の発注量は一部協力企業への生産シフト、土日フル生産しても対応は困難で、工場への納品遅れが目立ちました。逆の場合、売上(出荷量)が減ってきた時も同様に、マイナス1つの時、マイナス2つの時、マイナス3つの時、そのアクションを決めながらこれをルール化していきました。結果が図2の在庫表のグラフです。

図2、在庫表グラフ

月間で2日欠品が発生しましたが、それでも翌日には回復(工場からの入荷)していました。これはこの時の実績です。正直な事を言えば無我夢中でロジックも何も考えられなかったというのが本音です。しかし、この期間が終わって、もし仮に今までのように小売店からの発注でセンターからの出荷、センター在庫の量を見て補充発注、補充発注があれば次回の生産計画に繰り込む、などのアクションでは到底間に合わなかった。と言うのが感想でした。そこで今までの方法で、実際に終わったデータを活用してシミュレーションして見たら、欠品がなんと連続20日、連続15日、連続7日のような結果になりました。(このシミュレーションは実際のデータで3カ月間行いました。)3か月間の半分は欠品状態が続いたという事が判明しました。それからです、市場のデータ(それも兆候データ)を見ながら、一斉アクションを心掛けるようになりました。これは素材や部品加工企業が、残業も交替勤務もしないという条件でのシミュレーションですから、このような結果になったと思っています。

今までの方法で、驚いたのは欠品よりも在庫過多でした。途中までは売れていましたし、発注もありましたので生産は決められたリードタイムで生産しています。ロットサイズも大きく出来ないので一定量で生産します。この結果売り上げが落ちてきても、生産指示は出ていますので生産はされます。結果として物凄い在庫量が残るという事が関係者一同のショックでした。

「ギリギリまでつくらない、運ばない、仕入れない」という事は、次のような教訓を教えてくれました。

(1)欠品防止もあるが、在庫過多防止にも強力な歯止めになる事。

(2)その代り市場との連動になるので、生産は平準化ではなく変動する事。

(3)生産の指示は早めに素材、部品含めて一斉に行う事。(量が多い、少ないも含めて)

(4)万が一途中で売れ行きが下降線をたどったら、ためらわず生産を中止する事。

(5)指示があってもアクションを取らない事もある。今までの方法なら指示があればアクションしていました。

これが「ギリギリまでつくらない、運ばない、仕入れない」の真髄ではないかと悟りました。

2.総括としての教訓

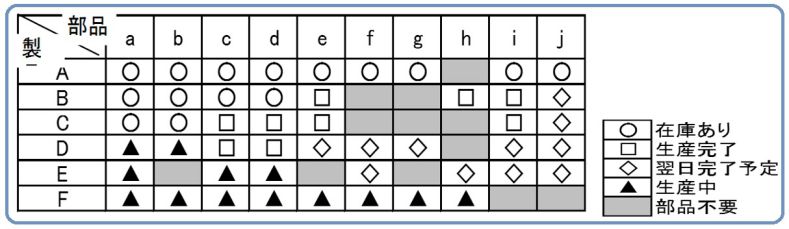

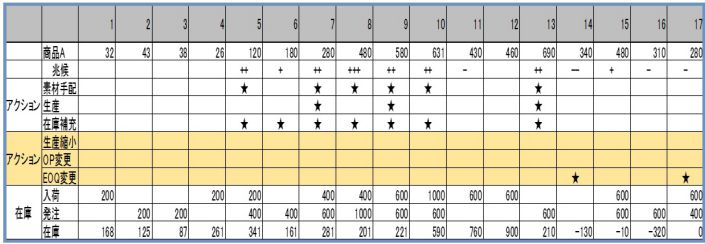

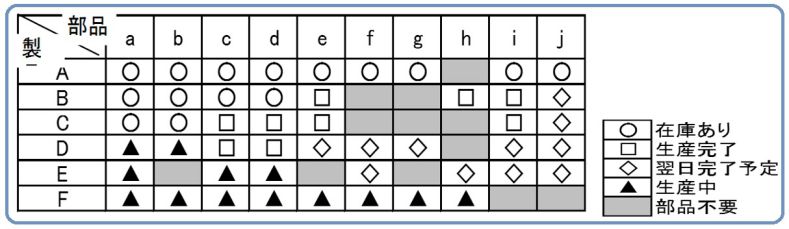

この会社の場合、家電製品ですから生産開始すれば2,3日で生産は完了します。しかし、生産計画は週間単位、計画日から最初の着手日まで3日(営業日ベース)、素材や部品は週間計画に合わせて、確定、内示、内々示などの週間単位の生産でした。これを最初の改善は、最終組立の製品Noから必要な素材、部品が揃っているか、いつになったら揃うか? 図3の表で、〇が全部ついていれば、生産着手可能です。

図3.生産着手判断表

もちろん部品Noから生産される着手日は分かります。その逆に生産するための部品の有無が逆展開できなかった事を出来るようにしました。その次の改善は、LTの長い部品を他社との併用加工に切り替えました。これはLTが長いのは、工程の一部で何回か別の外部企業に出る事(表面処理や精密加工)から長くなっていました。この外部加工企業がボトルネックになって量の増減に対応が出来ませんでした。これを複数企業生産する事でボトルネックの山をずらせたので、受注量の増減に対応できました。

困ったことも判明しました。市場との連動は理解...