私がコンサルティングの際によく行う、クライアント企業の工場現場や事務所を見て回る「5Sパトロール」を、記事上で仮想的に行い、5Sの解説とします。実際にコンサルティングの際には、具体的に良くないところを指摘し、なぜ良くないのかセオリーからアドバイスし、あるべき状態はどのようにするのか指導しています。金型メーカーや機械加工メーカーで実際によく見かける事例をいくつか取り上げ、5Sの基本に触れてみます。早速、仮想的に工場を見て回り、5Sが出来ていないところを見ていきましょう。では、第4回の事例から見ていきます。今回は測定具の管理状況から見ていきます。

これまで何度か出てきた測定具の管理の問題ですが、マイクロなど高い精度の維持が要求される測定具については、工具やツールなど段取り用の道具とは分けて保管するのも良いです。こうした一元管理により、校正期限などの管理がしやすくなるというメリットがあります。また、写真にあるようなラベル管理を行うことで、社外の人、例えばお客さんなどの見学があった際には、きちんと管理されていることをPRすることができます。では、次の事例を見ていきましょう。

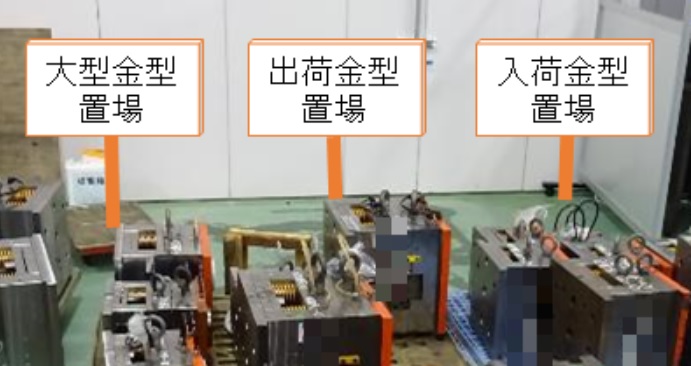

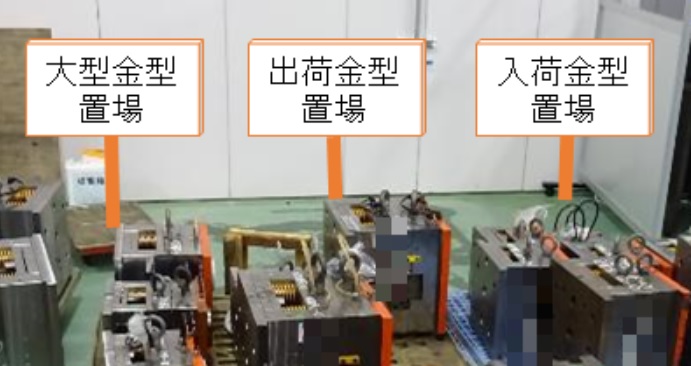

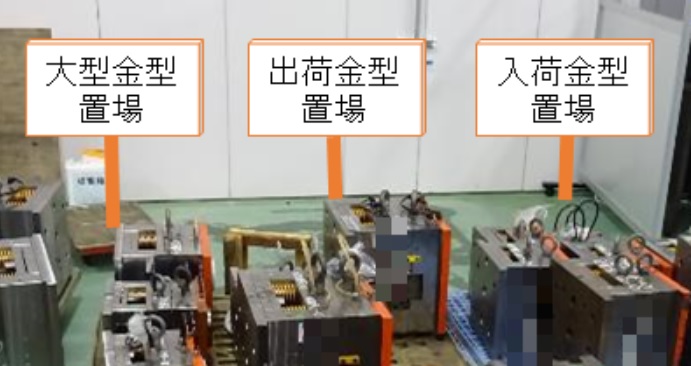

これも5Sの基本である「識別管理」を行う事例です。工場の中には、加工前の材料や仕掛かり品、検査待ちの加工品、不具合の判定保留品、検査済みの製品など、さまざまな状態のものがあり、最もあってはいけないことは、これらが正しい使われ方ではなく、間違った工程に混ざってしまう「混入」という大問題を起こしてしまうことです。この「混入」を防止するため、一目でわかる識別管理を行うために、写真のような札やラベルを活用します。

また対外的に、お客さんから見ても、識別管理がされている現場とされていない現場では、「出荷製品への信頼性」という点において違いが出ます。識別管理は積極的に実施していきましょう。では、次の事例に移りましょう。

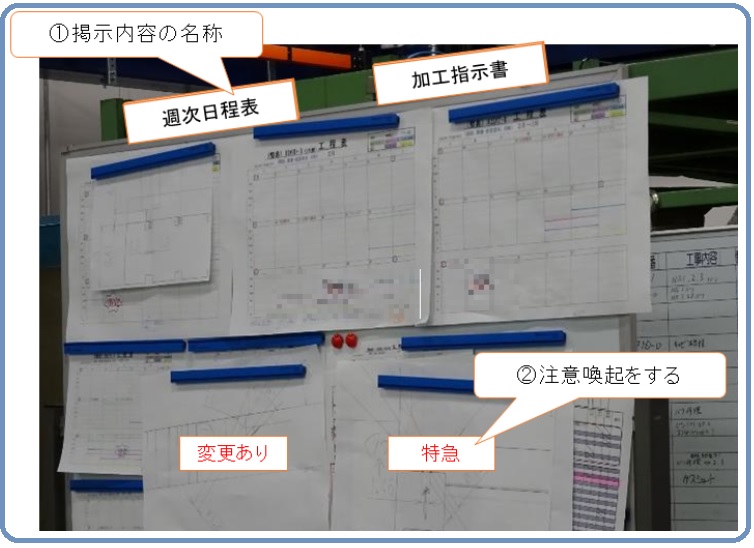

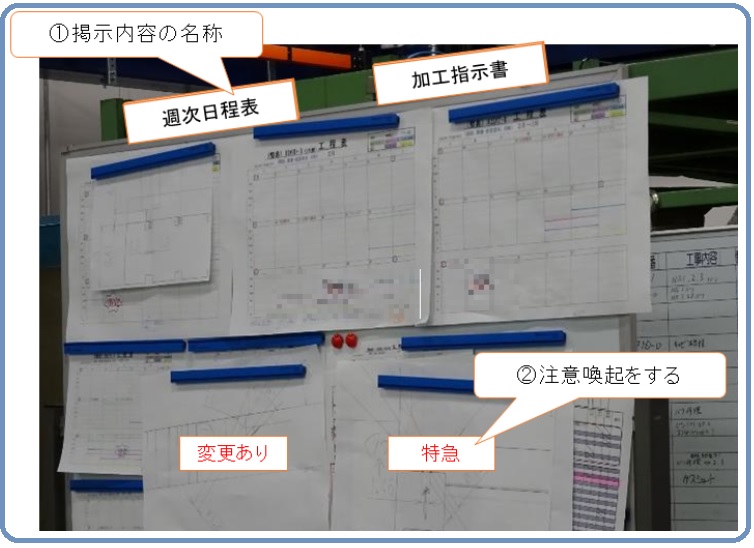

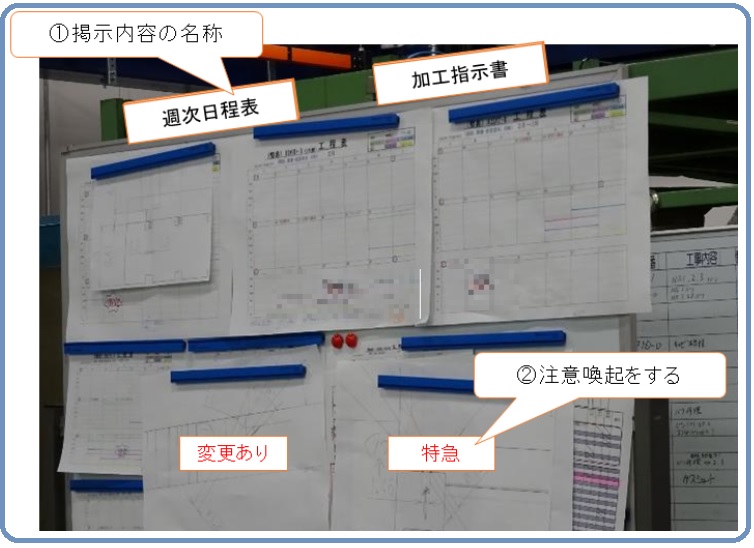

こちらは、製造現場によくある掲示板になります。5Sの観点では、そもそも何が掲示されているか明示をするという基本を押さえます。また、よくある「変更」や「特急」の連絡についても、口頭だけでなく、きちんと周知できるように掲示をするなど、基本を押さえたラベル管理を行うことが良いと思います。では、次の事例になります。

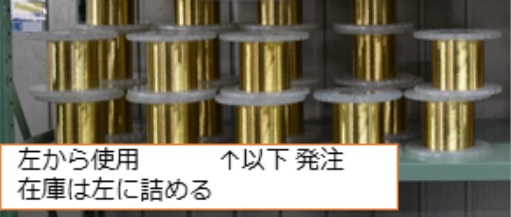

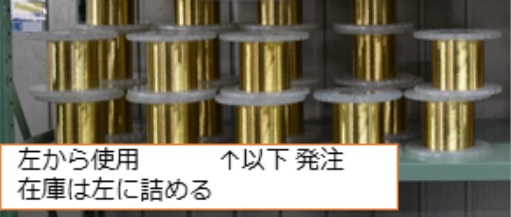

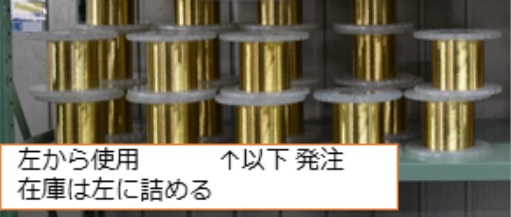

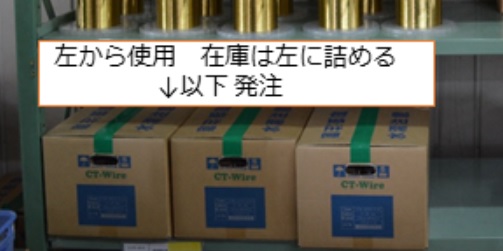

これは、5Sの管理手法の基本「定量化」の見本です。この写真は、ワイヤーカットで使用するワイヤー線の在庫の保管状況ですが、こうした消耗品管理で重要になるのは、欠品の防止と買い過ぎの抑制です。したがって定量管理では、保管時の最大量と、発注点と呼ばれる欠品を起こさない最小数を明示しておき、そこに達したら発注をかけるとい...