前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その12)に続けて解説します。

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

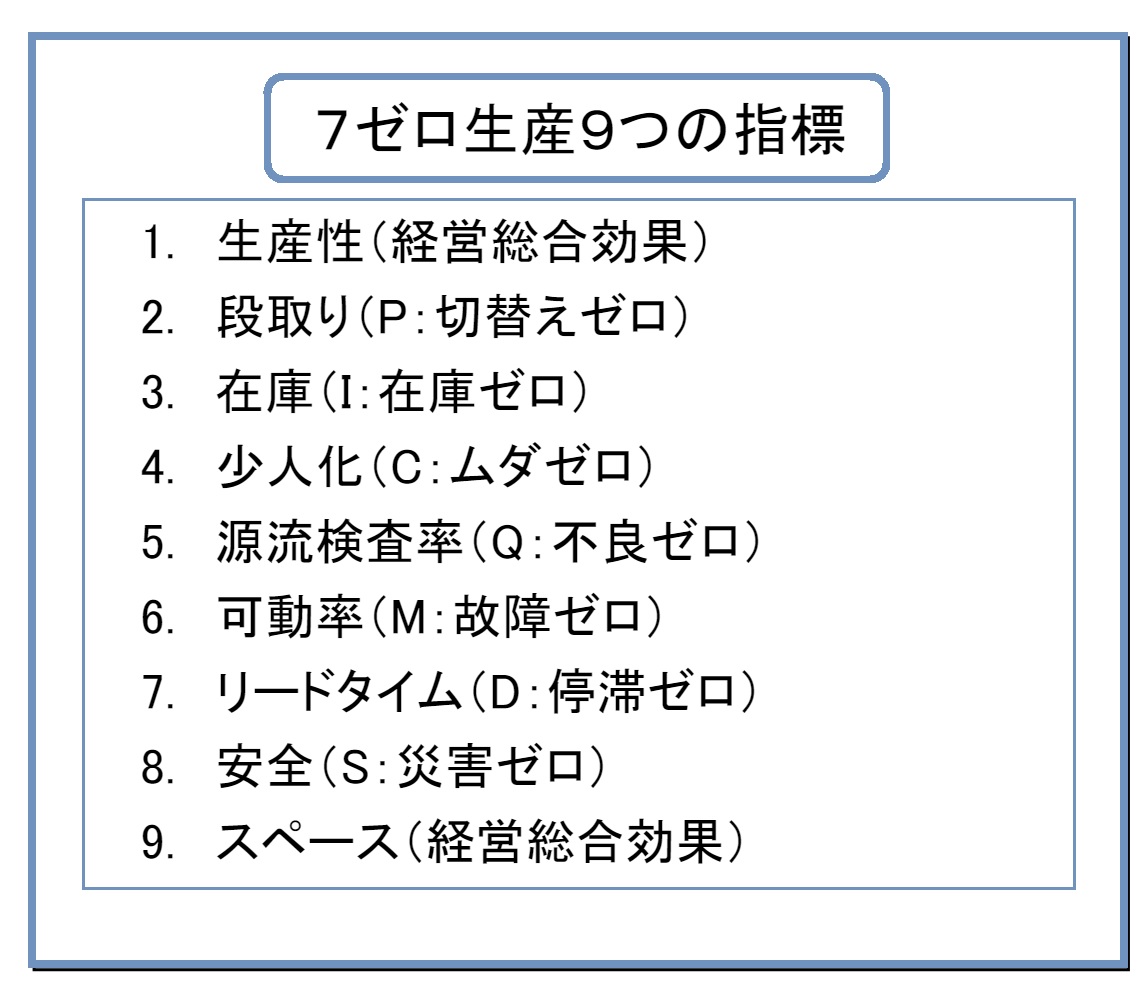

第2章 7ゼロ生産の指標と全体関連

1. 7ゼロ生産と市場-生産性と7つの阻害要因-

7ゼロ生産の基本は、あくまでもモノを観るときの発想の仕方にあり、“ゼロ・ベース発想法”が最も大切なこととなる。しかし、これらは単に発想法のみならず、モノづくり経営における重要な指標にもなる。

よく、改善やら改革やらを実践している工場で「歩行距離が10m短くなりました」とか「作業サイクルが60秒から40秒に短縮しました」などといった事例発表を見かける。そこで「歩行距離が10m短くなって、人が減ったの?」とか「作業サイクルが20秒短縮して、少人化したの?」などと質問をしてみる。すると答は「いいえ、そのままです」という。これは改革・改善における個々の成果である。どんな良い改革・改善でも、結果として経営に寄与しなければならない。毎日毎日、残業やら徹夜をして改革・改善をしました。でも結果として会社が潰れましたでは、いかんともしがたい。何のための改革であり改善なのかということになってしまう。

しかし、経営指標としての損益計算書やバランスシートなどの数値をいくら現場で並べても、現場ではどこ吹く風のごとくどこかえ飛ばされてしまう。確かに経営レベルでは重要ではあるが、現場ではモノが動き、人が動き、機械が動き、情報が動き、そして人の感情までもが動くものである。現場に則した指標が必要である。

経営レベルでも重要なのが生産性で、単純に言えばインプット(投入)に対してのアウトプット(産出)である。その生産を成す重要な要素に7ゼロ生産の基本がある。

世の中の動向に合わせてモノをつくる際必ずと言って課題となる「段取り替え」。現場の問題を覆い隠してしまう、経営指標でも重要視される「在庫」。現場のムダを時間に置き換え人員換算で表す「少人化」。出てしまった不良を二度と出ないような対策や仕組みにしたかに対して「源流検査率」とした。設備故障については今までは稼働率がよく把握されていたが、必要な時に不良を出さずに機械が可動する「可動率」を捉える。モノの停滞を減らし、お客様の適切な納期要求や受注変化への対応するために「リードタイム」を指標に置く。すべてのことに優先される安全に対しては、「災害」の発生件数を捉える。これら7つの要素は生産性を阻害する要因でもある。

生産性を目標数値まで上げるためには、具体的に個々の生産要素の数値目標を設定する。現場の現状を要素別に把握し現場の健康状態なるカルテを作り、健康状態をオモテ化することである。どこが悪いのかが分からなければ、どこから攻めるのか具体的な対策及び計画が立てられないのである。PICQMDS(ピックエムディーエス)という7ゼロ生産には、そのゼ...