前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その15)に続けて解説します。

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第2章 7ゼロ生産の指標と全体関連

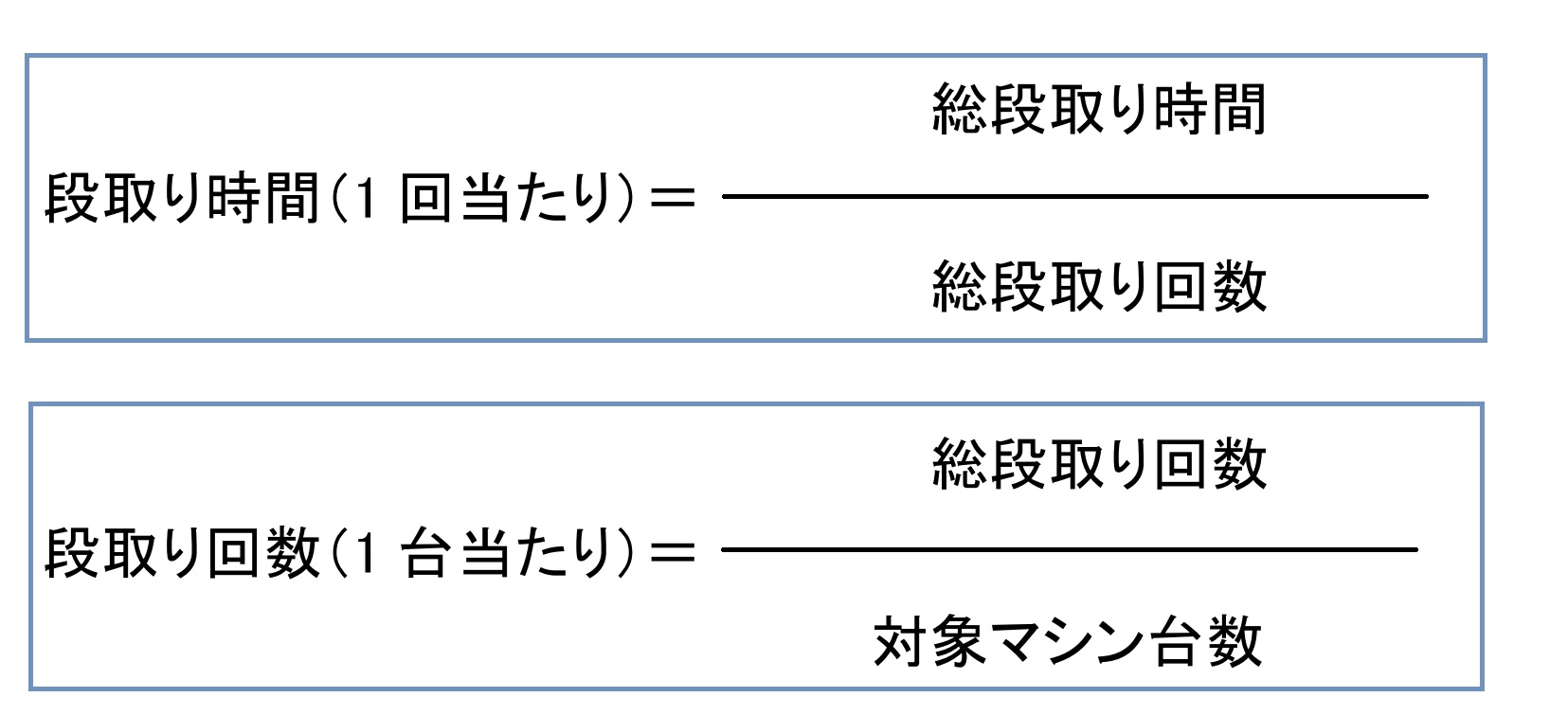

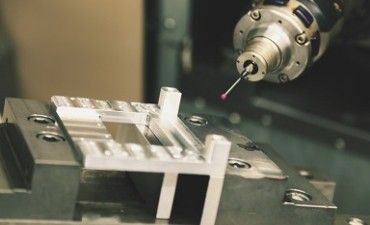

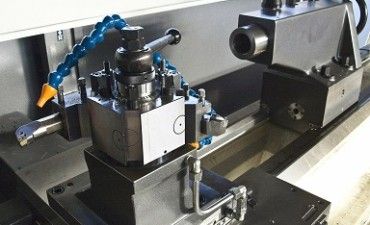

4. “段取り”指標一「段取り時間」と「段取り回数」

激変するこの時代に、段取り替えが大きな障害になっている。このことに日本だけでなく世界の誰もが気づいていた。その時、欧米では、その障害を少なくするために、ロットを大きくする”という対処を採った。これに対して、日本では、その障害を小さくするために、“段取りを短くする”という対策を採った。前者には“経済ロット”という神話が残り、後者には“一発段取り”という哲学が生まれた。

これが段取り替えに対する2つの発想であり、7ゼロ生産では後者を採用する。ただし、7ゼロ生産では、段取りを短くする”といったこれまでの発想よりもさらに強い。また発想のベースを全く変えた“段取りをゼロにする”というゼロ・ベースの発想法を採用する。ここが最大のポイントである。

ここで、さらに重要なことが1つある。段取りをゼロ・ベースで発想したり、短くしたりするのであるが、「なぜ、段取り時間を短くするのか?」といった疑問にどう答えるかである。こう答えているうちは失格である。それは、「段取り時間を短くして、稼働時間を増やし、稼働率を上げるためです」といった答。段取り改革や改善には、追い込んだ末のアイデア、絞り出すような様々なチエ、日々の絶えざる努力、湧き出ずる情熱のすべてを必要とする。その結果が“稼働率向上”では余りにも情けない。

仮に段取り改革・改善を稼働率向上のためだとしたら、このことはどう考えたらよいであろうか。たとえば、いま段取り時間が60分かかっている機械がある。この段取りを10分にする。

稼働時間が50分増える。これは確かにその通りであり、稼働率向上には大きな効果をもたらす。しかし段取り時間が2分の機械がある。この段取りを1分にする。稼働時間は1分しか増えない。稼働率向上にはほとんど寄与しないであろう。それでは段取り時間2分を1分にする努力はしないのかというと、それでも段取り改革・改善は続けられる。30秒になろうと10秒になろうと、仮にそれが2秒になろうと1秒にしようとあらゆる努力を傾注する。こうなると“稼働率向上”という大義名分は急速に褪せる。どだい稼働時間などというものは工場で決めるものではない。それは顧客からの受注量によって決まるもので、稼働率はこれによって左右されるものである。

それでは、段取り改革・改善を日々実践して、「なぜ、段取り時間を短くするか?」と言えば、それは「段取りの回数を増やすこと」という答になる。段取り回数を増やし、顧客や後工程の要求に、いかに細かく応えるかが最大のポイントである。

それゆえ、60分の段取り時間が30分になったら、段取り回数を2倍にできることであり、仮に10分になったら6倍の回数ができることである。ここで思い出してもらいたい。変化の中での物造りの秘訣は「小さく造って、細かく対応する」。これしかないのである。

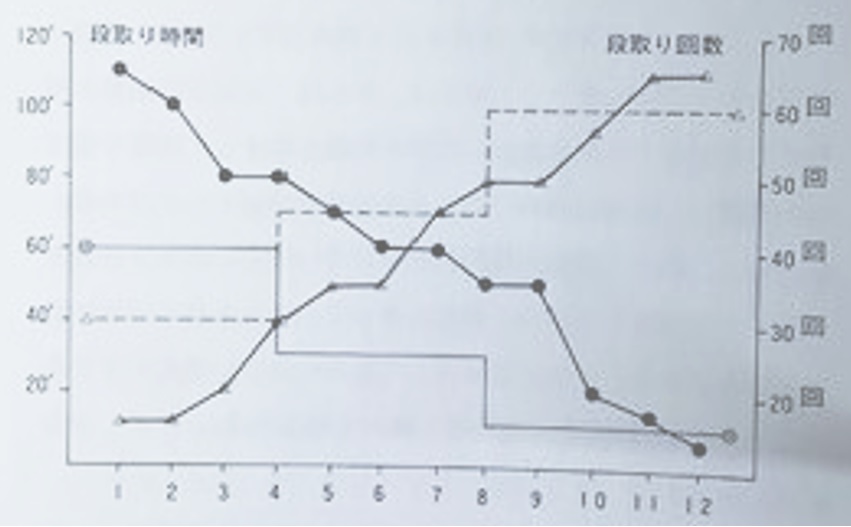

多くの場合、段取り改革・改善はモデルマシンや挑戦マシンを決めて行い、徐々に横展開されるものである。だからといつて段取り指標をそのモデルや挑戦マシンで表現する場合があるが、ここではあくまで全社的経営効果が対象となる。それゆえ、数台のマシンの段取り傾向ではなくて、工場のすべてのマシンを対象とした段取り時間/回数をグラフ化したものである。そのためには段取り時間と回数は1回...