人的資源マネジメント:効率的で実践的な進捗管理とは(その5)

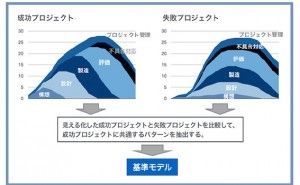

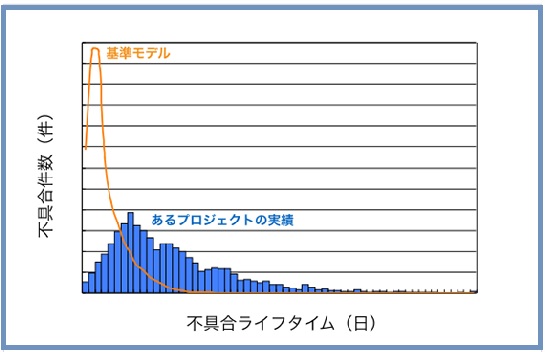

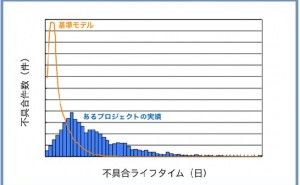

図101. 不具合ライフタイムの基準モデル

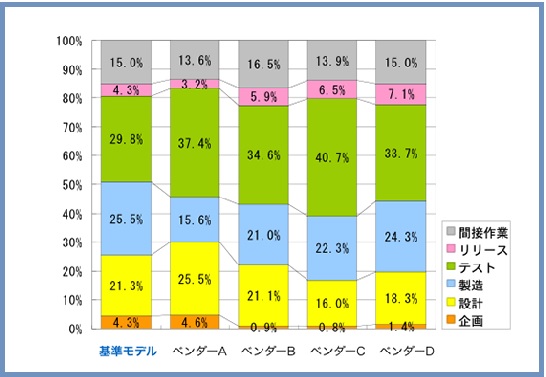

図101. 不具合ライフタイムの基準モデル 図102. 工数比例の基準モデル

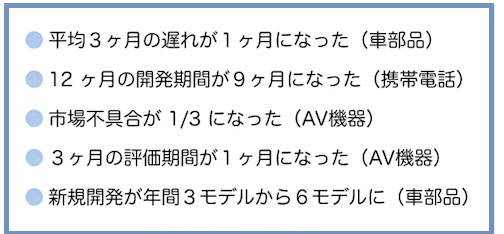

図102. 工数比例の基準モデル4. メトリクス管理の成果

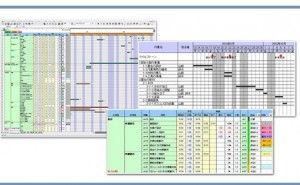

図103. メトリクス管理の成果

図103. メトリクス管理の成果続きを読むには・・・

この記事の著者

この記事の著者

石橋 良造

組織のしくみと個人の意識を同時に改革・改善することで、パフォーマンス・エクセレンスを追求し、実現する開発組織に変えます!

組織のしくみと個人の意識を同時に改革・改善することで、パフォーマンス・エクセレンスを追求し、実現する開発組織に変えます!

この連載の他の記事

現在記事

「人的資源マネジメント総合」の他のキーワード解説記事

もっと見る技術士第二次試験対策:業務内容詳細で書く事とは(その1)

1.内容が明確に伝わる文を書く 【特集】技術士第二次試験対策:技術士第二次試験に関する記事まとめページはこちら!口頭試験や論文対策な...

1.内容が明確に伝わる文を書く 【特集】技術士第二次試験対策:技術士第二次試験に関する記事まとめページはこちら!口頭試験や論文対策な...

目標管理の活性化とは【連載記事紹介】

目標管理の活性化とはの連載記事が無料でお読みいただけます! ◆目標管理の活性化 管理指標を明確にした目標管理が行わ...

目標管理の活性化とはの連載記事が無料でお読みいただけます! ◆目標管理の活性化 管理指標を明確にした目標管理が行わ...

教育システムの設計:多能工・技能工人材の育成(その3)

【教育システムの設計:多能工・技能工人材の育成 連載目次】 1. 教育の目的・対象 2. 信賞必罰でメリハリをつけるための信賞必罰制度を運用する仕...

【教育システムの設計:多能工・技能工人材の育成 連載目次】 1. 教育の目的・対象 2. 信賞必罰でメリハリをつけるための信賞必罰制度を運用する仕...

「人的資源マネジメント総合」の活用事例

もっと見るワークライフバランス : 新環境経営 (その35)

新環境経営への取組みについての話題を提供するに当たり、経済成長に邁進してきた中で発生した公害の歴史、CSRの取組の変遷、環境マネジメントシステム、...

新環境経営への取組みについての話題を提供するに当たり、経済成長に邁進してきた中で発生した公害の歴史、CSRの取組の変遷、環境マネジメントシステム、...

人的資源マネジメント:やる気の見える化(その1)

技術者はもとより管理者も含めた現場のレベルアップが話題になることが多くなったと感じます。受注したい案件や契約はあるのに、現場がいっぱいいっぱいで受けるこ...

技術者はもとより管理者も含めた現場のレベルアップが話題になることが多くなったと感じます。受注したい案件や契約はあるのに、現場がいっぱいいっぱいで受けるこ...

『坂の上の雲』に学ぶ全体観(その2)

『坂の上の雲』は司馬遼太郎が残した多くの作品の中で、最もビジネス関係者が愛読しているものの一つでしょう。これには企業がビジネスと言う戦場で勝利をおさ...

『坂の上の雲』は司馬遼太郎が残した多くの作品の中で、最もビジネス関係者が愛読しているものの一つでしょう。これには企業がビジネスと言う戦場で勝利をおさ...