人的資源マネジメント:効率的で実践的な進捗管理とは(その4)

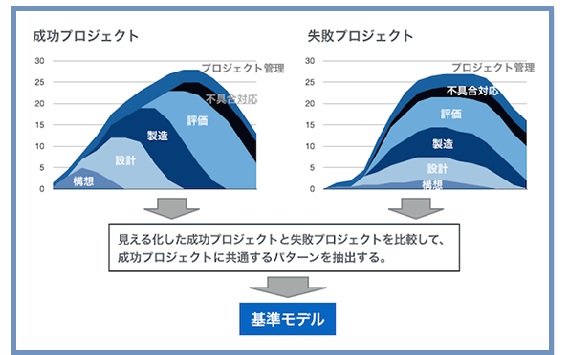

2. 基準メトリクス

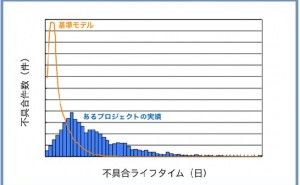

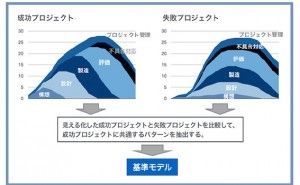

図99. 基準モデル

図99. 基準モデル3. 基準モデルの事例

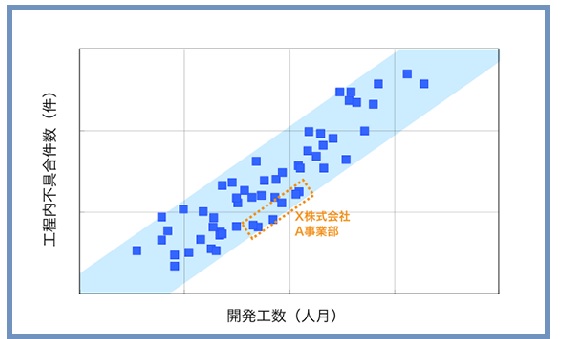

図100. 不具合件数の基準モデル

図100. 不具合件数の基準モデル続きを読むには・・・

この記事の著者

この記事の著者

石橋 良造

組織のしくみと個人の意識を同時に改革・改善することで、パフォーマンス・エクセレンスを追求し、実現する開発組織に変えます!

組織のしくみと個人の意識を同時に改革・改善することで、パフォーマンス・エクセレンスを追求し、実現する開発組織に変えます!

この連載の他の記事

現在記事

「人的資源マネジメント総合」の他のキーワード解説記事

もっと見る“教材”の読み方を考える(技術士第二次試験対策を例に)

1. 教材の読み方とは 【特集】技術士第二次試験対策:技術士第二次試験に関する記事まとめページはこちら!口頭試験や論文対策などのポイントについての記事を...

1. 教材の読み方とは 【特集】技術士第二次試験対策:技術士第二次試験に関する記事まとめページはこちら!口頭試験や論文対策などのポイントについての記事を...

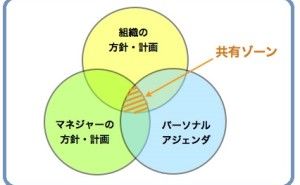

管理職が学ぶべき面談技術とは (その1)

毎年、新年度になると、年度方針や年度計画の話が、全社、事業部、部、課、チームといった組織の各階層で行われているのではないでしょうか。年度の初めに合わせて...

毎年、新年度になると、年度方針や年度計画の話が、全社、事業部、部、課、チームといった組織の各階層で行われているのではないでしょうか。年度の初めに合わせて...

現場が意識することで見えるお客様の変化 人材育成・組織・マネジメント(その10)

【人材育成・組織・マネジメントの考察 連載目次】 1. 間接部門のプロセス改善とは 2. 現場は全てを物語る 3. 明日の仕...

【人材育成・組織・マネジメントの考察 連載目次】 1. 間接部門のプロセス改善とは 2. 現場は全てを物語る 3. 明日の仕...

「人的資源マネジメント総合」の活用事例

もっと見る人的資源マネジメント:褒める気持ちを伝えるには技術が必要(その1)

1. 同時にやるシクミづくりとヒトづくり、やっと気づいた改革の本質 あなたは同僚や、部下、パートナーや子ども、そして周囲の人をちゃんと...

1. 同時にやるシクミづくりとヒトづくり、やっと気づいた改革の本質 あなたは同僚や、部下、パートナーや子ども、そして周囲の人をちゃんと...

人的資源マネジメント:あなたにとっての幸せとは(その1)

今回は、国際ポジティブ心理学学会(IPPA)の日本支部である日本ポジティブ心理学協会(JPPA)のプラクティショナーとして、理論や裏付けとともにポジティ...

今回は、国際ポジティブ心理学学会(IPPA)の日本支部である日本ポジティブ心理学協会(JPPA)のプラクティショナーとして、理論や裏付けとともにポジティ...

多品種少ロット生産現場の人材育成と納期管理

1. 多能工化 多能工化、進めないといけないのはわかているけど、なかなかうまく進まないな、という企業は多いと思います。私自身、金型設計...

1. 多能工化 多能工化、進めないといけないのはわかているけど、なかなかうまく進まないな、という企業は多いと思います。私自身、金型設計...