【不良原因解析2段階なぜなぜ分析法の連載へのリンク】

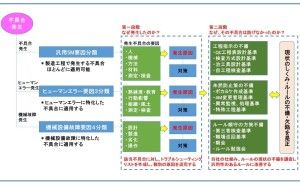

1. 不良原因解析2段階なぜなぜ分析法(その1):工場の不良対策、検査の仕組みを設計する

2. 不良原因解析2段階なぜなぜ分析法(その2):クレーム対策方法、クレームをゼロにするには

3. 不良原因解析2段階なぜなぜ分析法(その3):不良原因解析と再発防止2段階なぜなぜ分析法

4. 不良原因解析2段階なぜなぜ分析法(その4):慢性不良対策の特性要因図による解析事例

5. 不良原因解析2段階なぜなぜ分析法(その5):不良原因解析と再発防止2段階なぜなぜ分析法の基本ステップ

6. 不良原因解析2段階なぜなぜ分析法(その6):是正処置の意味(クレーム対策書とは)←今回の記事

7. 不良原因解析2段階なぜなぜ分析法(その7):品質保証部長は最優先で不良の流出を止める事

◆是正処置の意味(クレーム対策書とは)

品質改善、不良品対策は、原因究明をおろそかにして単発的に管理手法を導入しても効果は期待できません。品質保証部が原因調査をして最優先で取り組まなければならない事は不良品の流出防止、「止血」です。そこで、検査の役割がクローズアップされてきます。検査は付加価値を生まないと言われていますが、顧客の立場に立った見方を工程へフィードバックする目的の検査は、一定の効果が期待されます。

これまでは、工場の不良対策、検査の仕組みを設計について解説してきましたが、今回は、不良対策書・不具合対策書・不具合報告書、クレーム対策書など、呼び方は様々ですが、その内容、書き方手順について詳しく説明します。作成するには、是正処置の意味について、良く理解しておく必要があります。

1.クレーム対策書の位置づけ

ISO9000の要求事項である「是正処置」では「文書化された手順」が求められています。その手順は次のようで、不適合が発生したら、同じ不適合が二度と起こらないように、不適合の発生原因を取り除く処置のことと規定しています。

•不適合(顧客の苦情を含む)の内容確認

•不適合の原因の特定

•不適合の再発防止を確実にするための処置の必要性の評価

•必要な処置の決定および実施

•とった処置の結果の記録

•是正処置において実施した活動のレビュー

クレーム対策書は、「とった処置の結果の記録」と位置付けられます。顧客から要求があろうとなかろうと、ISO9000では、結果を記録して、それを残しなさいと規定しているのです。

2.是正処置の目的

次になぜ、是正処置を行うのかを考えてみます。単なる「処置」だけの場合「モグラたたき」で終わってしまい、その時だけ(或いはその物だけ)の処理で終わってしまうので、暫くするとまた不適合が再発してしまいます。是正処置とは再発防止のために、不適合の原因を除去する処置であり、モグラを全滅させる作戦のことです。しかし、実際に行われる是正処置は、不適合を取り除くだけ、つまり処置で終わりにしている場合が多いのではないでしょうか。この事は、製品や製造工程、あるいはシステムなどのトラブル対応には必須なことで、その原因の根を探し、再発防止策を実行、不良品を根絶させなければ顧客に対する信頼が失われ企業にとっても大きな損失です。

3.何処までが是正処置か

是正処置とは再発防止のために、不適合の原因を除去する処置であり、モグラを全滅させることが必要です。つまり複数のもぐらをすべて叩いてしまい、もう二度と現れないようにすることです。例えば、商品を間違って梱包してしまった顧客クレームは、たまたま処理していたその作業者が始末書を書けば済むのでしょうか、人が起こすエラーを単純ミス(ポカミス)には、次のような背景があります。

- 作業不慣れ

- 一度に記憶できる量の限界

- 中断作業からの復帰(昼休み、電話応対、来客など)

- わかりにくい表示・名称・類似サイズなど

- 集団圧力(間違っていると思いつつ集団の行動に従うこと)

モノ違いがその作業に不慣れな新人で、教育不足にあったとすると、不適合発生には、次のような多くの管理的な要因が絡んでいると考えられます。

- 何故、教育不足が起きたのだろうか?

- 教育・訓練担当は誰だったのだろうか?

- 教育・訓練計画と実績管理は誰がやっているのだろうか?

直接の原因は、梱包した作業者に対する教育訓練不足であっても、繰り返されるヒューマンエラーには、そこに潜む特徴的な経緯、連鎖があります。作業不慣れの原因を取り除くためにその作業者の教育の実施は当然の処置ですが、これではその作業者による発生原因を取り除いただけなので、またいつか、誰かが同様の不適合を発生させるでしょう。

『誰の責任で、何を、いつまでに、どのように行うのか?』という管理の基本を明確に既定しておく必要があるのです。不適合発生に至った管理のしくみの不備や欠陥を突き止め対策することが正しい「是正処置」なのです。ちなみに「予防処置」は、あらかじめ物事を行う前に、不適合を予測してそれが発生しないように対策を講じておくことを言い、行動開始後に発生した不適合に対する「是正処置」とは区別されます。

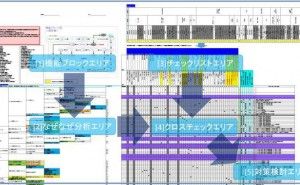

4. 不良対策書・不具合対策書・クレーム対策書の書き方

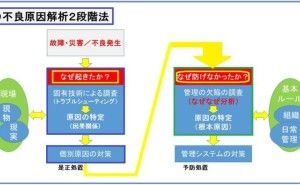

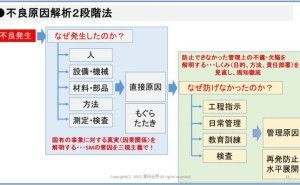

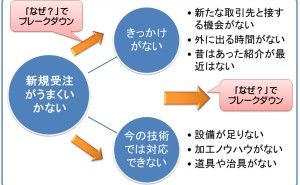

以上のことを理解した上で対策書を作成します。顧客から求められて作成する場合もありますが、社内に於いても再発防止の目的で、関係者と情報共有を行い、周知徹底を図ること、また対策の経緯を文書で残す事によって、ノウハウの蓄積と共有化につながり、固有技術力と管理技術力の向上にも寄与します。では、具体的な作成手順と注意点を順を追って説明します。対策書は「なぜ起こったのか」そのメカニズムと、「なぜ防げなかったのか」管理の不備を指摘し、その対策内容を記入します。

(1)なぜ起こったのか

モノの不適合に対しては固有技術の問題を論理的にトラブル・シューティングします。主な注意点としては以下の通りです。

- 原因は頭で考えるのではなく、三現主義(事実)を基に因果関係を調べる

- 時系列で変化点は何か(何が前と違っているか)をしらべる

- プロの目で確認して状況を把握する(初心者では原因解析は困難)

- 信頼性を高めるため、拡大写真、数値データなどを用いる

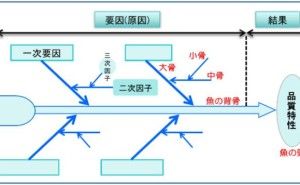

- 現物観察によって証拠を掴み、そこから4M要因の洗い出しと絞り込みを行い、原因を特定する。(因果関係を証明する)

ここでは、なぜなぜ分析やQCストーリーは使いません。なぜなら、思い付きのつじつま合わせの解析になってしまうからです。次の点を理解していなければ、原因の解析はできません。

- ポカミスや、機械の故障はなぜ起こるのか

- 人や機械やなどの要因のばらつきは、加工部品の寸法値(品質特性)にどのように影響するのか

(2)なぜ防げなかったのか

なぜ起こったかは追究しても、『なぜ防げなかったのか』を追及しなければ、もぐらたた...