【不良原因解析2段階なぜなぜ分析法の目次】

1.工場の不良対策、検査の仕組みを設計する

2.クレーム対策方法、クレームをゼロにするには

3.不良原因解析と再発防止2段階なぜなぜ分析法

4.慢性不良対策の特性要因図による解析事例

5.不良原因解析と再発防止2段階なぜなぜ分析法の基本ステップ

6.是正処置の意味(クレーム対策書とは)

7.品質保証部長は最優先で不良の流出を止める事

◆ものづくり セミナー サーチ なぜなぜ分析へのリンク

1.慢性不良とは

慢性的な品質不良は、長期間に渡って発生し続ける不良であり、致命的ではないが、不良として工程内で選別処理されており、大きな問題にはならないがゆえに放置されがちな不良です。ただし、積もり積もって企業にとって多大な損失(品質ロス・コスト)を招いていることが多く、実は経営を圧迫しかねない問題なのです。

慢性不良は、一般には材料を含む製造上のばらつきがある程度大きく、工程能力が低い状態で発生します。近年の商品開発の短期化、小ロット多品種生産のもとで、設計マージンの十分取られていない製品が量産化され、量産ロットも小さいために、不良対策が後手後手に回ってしまうケースも多くなっています。

2.慢性不良対策の体制

慢性不良を解決するには、担当技術者の範囲では難しく、全社ぐるみのプロジェクトを組んで解決に当たらなければなりません。慢性不良がなくならない理由の1つとして、小集団活動や技術者個人の取り組みは限界に来ていることを示しています。しかしながら、しっかりしたプロジェクト体制を構築して組織一丸となって慢性不良に取り組むからには失敗は許されないことを肝に銘ずることが必要です。というのも、それには設備の見直しや工程の大幅改善などが伴う場合も多く、改善後の一時的な効率低下や、費用面での負担も伴うからです。

3.慢性不良の原因解析

慢性不良を解析する上では、不良の状態を詳細に分析することがとても重要になります。

三現主義で、不良が発生している現場を捉えることです。犯罪で刑事が現場を調べたり聞き込みで事実を掴むのと同様に、科学的・論理的に何が起こっているかを詳細に調べます。その方面の固有技術に詳しいメンバー主体で原因調査を進めることになります。その方法は、リアルタイムに不良が発生している状況を見る、そのほか、不良品の断面を見る、顕微鏡で拡大して見る、不良部の成分を測定するなどの方法で正しく実態を掴みます。

例えば、傷の不良に悩んでいたとします。打痕、ひっかき傷、こすれなど、現象を細分化しなければならないのに、一口に傷と不良項目をまとめていることで、本当の問題が隠れてしまいます。

・傷の状況を拡大してみる(10倍~20倍)

・傷の箇所に付着物が無いかどうか見る

まずは不良の現物を自身の目でしっかり見てほしいのです。現象をきちんと把握できれば、それが慢性不良を解決する糸口になります。どうしても、不良発生の事実が掴みづらく見つからない場合は、原因を推定し、その原因を引き起こす要因について、発生確率の高いものから対策を打つことになります。例えば、どの工程で傷がつくかわからないと言った場合、各工程ごとに考えられる要因を列挙して、一つ一つ対策してつぶし込みを行います。

4.特性要因図による原因の推定

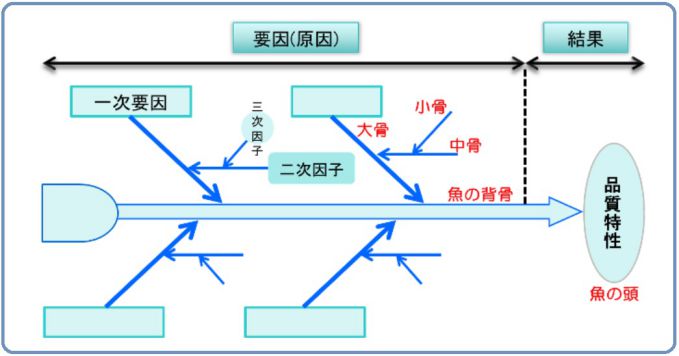

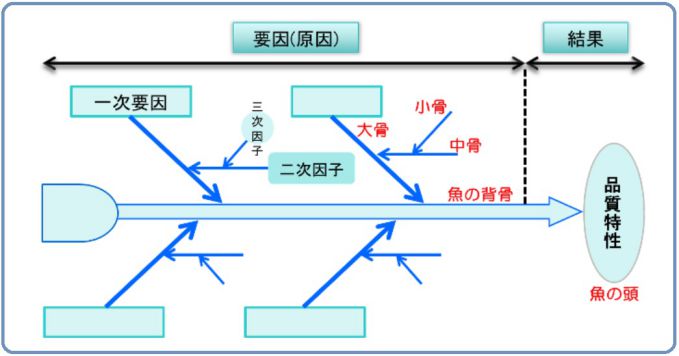

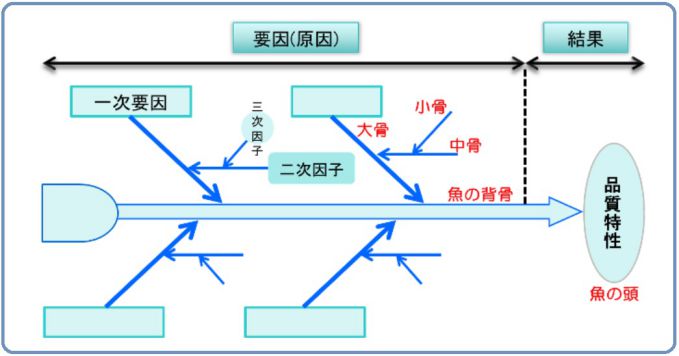

図1のような

特性要因図(魚の骨)は、不良の事象を頭にして4Mに分類した要因を列挙し、それぞれの要因ごとに実際の現場を確認したり、データを取って要因を絞り込み、原因を特定します。これと類似した解析方法として

FTAがあります。FTAは、予防しなければならない事象について、その発生確率を予測する場合使用します。その追跡の過程で、発生要因事象についての想定外をなくす工夫をしなければなりません。例えば、すべての工程に関する作業を明らかにして、4Mで分類します。

図1.特性要因図

前述の傷の場合、設備・治具、人、作業方法材料に分類し、傷の発生する要因を洗い出します。発生確率が低いと思われる項目は優先度を下げ確率の高いと思われる項目から対策を打って結果を判定します...