【安全設計手法 連載目次】

プラスチック製品を設計する場合、材料の特性を十分に把握することが必要不可欠です。クリープはその特性の中でも、最も対応が難しいものの一つです。今回は、

前回の「プラスチックのクリープ」に続いて解説します。

4. クリープ特性の評価

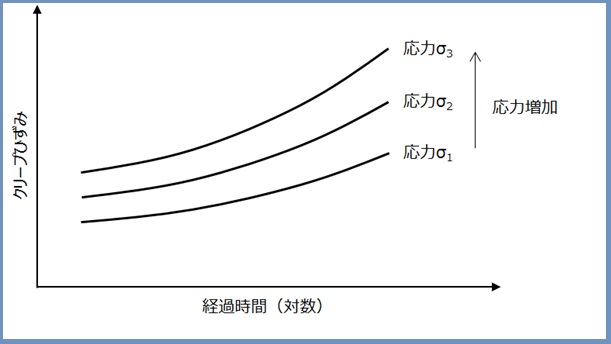

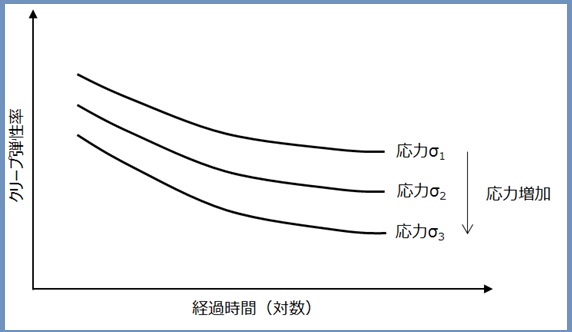

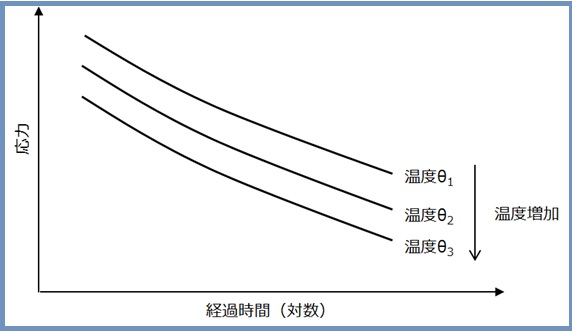

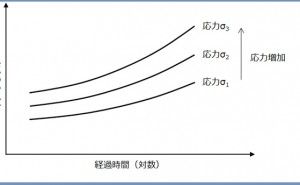

クリープ特性の試験方法は JIS K7115、K7116で規定されています。ここではいくつかのクリープ特性をグラフで紹介します。クリープ特性は温度などの使用環境や、負荷する応力によって変化するので注意して下さい。

図6. クリープ線図

図7. クリープ弾性率-時間線図

図8. クリープ破壊線図

5. クリープ破壊寿命の推定

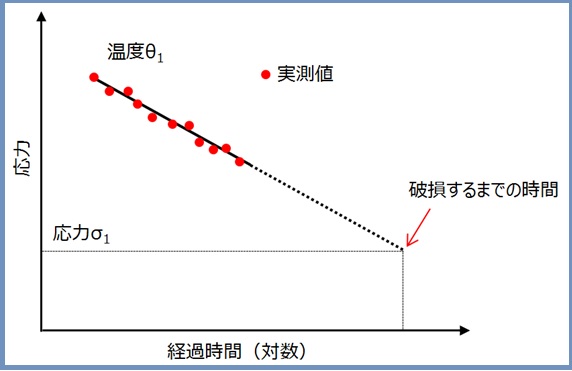

製品は設定した寿命において、性能を維持するように設計する必要があります。しかし、製品寿命に合わせて何年にも渡って評価を行うことは現実的に不可能です。短期間で測定したデータを用いて、長期的な特性を推定する必要があります。図9は外挿法によるクリープ破壊寿命の推定を表したグラフです。実線が実測値を結んだ直線、点線はその直線を延長(外挿)したもので、それぞれの応力におけるクリープ破壊寿命を示しています。

図9. 外挿法によるクリープ破壊寿命の推定

この方法を使用すれば10年や100年先のクリープでも比較的短期間で評価することができます。しかし、実際に評価を行うと、破壊時間に大きなバラツキを生じることが多く、できる限りバラツキ要因を排除すること、測定サンプル数をある程度確保することが望ましいでしょう。その上で、破壊寿命の精度に合わせて、適切な安全率を掛けることも忘れてはいけません。

6. クリープ特性評価の問題点

クリープ現象について理解できても、実際にその特性を評価し、設計に活かすことは簡単ではありません。なぜなら、クリープ特性の評価自体にいくつかのハードルがあるからです。評価時の問題点をいくつか紹介します。

問題点① クリープ特性のデータが入手しにくい

クリープ特性のデータは、簡単に入手することができません。材料メーカーはごく一部のグレードでのみ、データ取りをしています。設計者が使用したいグレードのデータは、確率的にはほとんど入手不可能です。自社または外部委託により人、お金、時間をかけてデータを取る必要があります。

問題点② 特性評価に時間と労力が必要

クリープ特性の評価には、数週間から数か月の期間が必要になります。評価にバラツキが生じやすいこともあり、測定サンプルの数はある程度確保しなければなりません。また、測定のノウハウを持っていない場合、数か月かけて測定してもやり直しになることもあります。他の物性評価と比べると、必要な労力は何倍にもなると考えておいた方がよいでしょう。一方、材料の粘弾性特性に着目し、短期間でクリープ特性を評価する方法の開発も進みつつあり、特性評価の開発動向には注目しておきましょう。

問題点③ 評価設備がない/足りない

クリープ試験機などの設備を持っている企業自体が少なク、持っていたとしても、たくさんのサンプルを長期間評価できるだけの台数がない場合も多いでしょう。筆者は手作りの評価冶具で測定していたのでよく分かるのですが、経過時間ごとのチェックなど、手動で測定することは非常に大きな手間がかかります。使用環境もクリープ特性に大きな影響があるので、様々な環境下での評価も行わなければならないのです。このように評価設備面でもクリープ特性評価のハードルは高いでしょう。

以上の問題点を踏まえて、材料を標準化するなど設計上の工夫が必要です。

7. プラスチックへの転換とクリープ特性

軽量化や低コスト化などを目的に、今後も金属材料からプラスチックへの転換は進んでいくと思われます。金属材料では問題にならなかったクリープは、高品質なプラスチック製品を設計する上で、無視することはできない特性です。これを機会にクリープ特性についてしっかり学んで頂ければと考えます。

【参考文献】

新保 實『プラスチックの粘弾性特性とその利用 ―成形不良対策法/発泡制御法』共立出版

本間精一『設計者のためのプラスチック強度特性』工業調査会

JIS K7115 「クリープ特性の試験方法:引張クリープ」

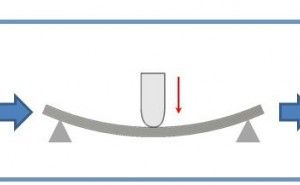

JIS K7116 「クリープ特性の試験方法:3点負荷による曲げクリープ」

東芝レビュー 2015 VOL.70 No4 P50「樹脂の長期変形を短期間で予測する技術」

...