◆水素エネルギー社会 連載目次

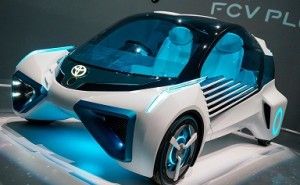

- 1. 燃料電池自動車開発

- 2. 船舶の次世代エネルギー源

- 3. 燃料電池自動車開発競争

- 4. 東レ ~ FCV用CF増産、航空機からシフト

- 5. 炭素繊維の地域ごとにおける消費用途の差

- 6. 水素協議会

- 7. JR東日本、水素燃料車両の開発・試験

- 8. ドイツの燃料電池鉄道車両とは

- 9. 低炭素社会とは

- 10. 水素の安全性 1

- 11. 水素の安全性 2

- 12. 水素社会への潮流

前回に引き続き、水素の安全性について次の3点を解説します。

- 水素の爆発

- 高圧水素タンクの破裂

- 金属の水素脆化

1. 水素の爆発

水素は空気との混合比率が4~75%で爆発します。着火温度は450℃ですので、常温では火花・静電気・火気等のエネルギー源がないと爆発には至りません。水素の浸透性の高さは前回ご説明したところです。

高圧水素タンクからはごく僅かでしょうが、水素がリークしていると考えるべきでしょう。しかし浸透性が高く、かつ、きわめて比重が低いということは、あっという間に上昇拡散し、仮に日常的密閉空間程度では、容易に隙間から抜けてしまうので、爆発するほどの混合比にはなりません。もちろん、水素を積極的に使用している施設、私の以前の職場なら水素炉周辺、水素タンク開発現場、リーク特性試験場などは、施設上部に水素検知装置があり安全です。

2. 高圧水素タンクの破裂

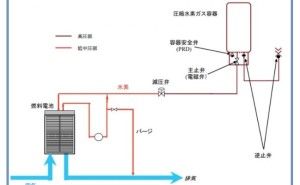

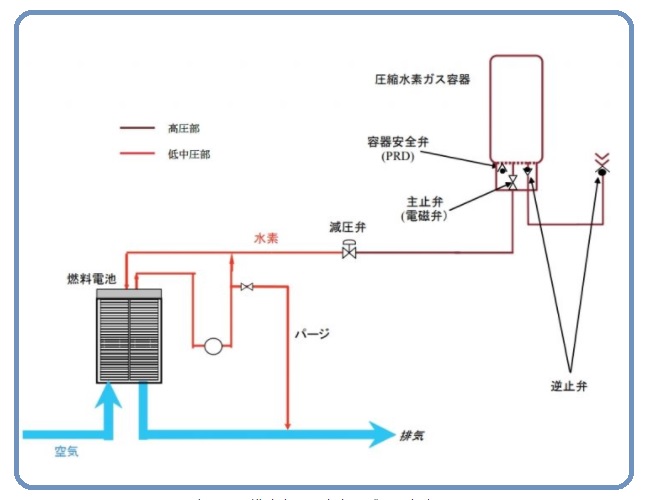

図. 容器安全弁(PRD)の構造

水素の爆発ではなく、高圧容器の破裂の視点です。前回、車両火災を模した火炎暴露試験に関してご説明しました。当然ながら、容器がある温度に達すると内部のガス膨張に耐えられず、容器は破裂します。70MPaの内圧に耐える設計のタンクですと、その際の破裂の凄まじさは容易に推察できるところです。

このような事態を避けるため、万が一の車両火災などを想定して、タンクがある温度に到達すると、ガスをリリースする仕組みになっています。上図の容器安全弁(PRD)です。リリースした水素ガスは着火して、火炎放射器のような状態になります。したがって、車両搭載設計上、このPRDの位置や方向は重要な要素です。

写真出典:総務省消防庁ウェブサイト資料

3. 金属の水素脆化

脆化(ぜいか)とは材料が脆(もろ)く壊れやすくなることです。尚、水素タンクの構造の歴史は以下の4段階です。

Type 1:金属容器

いわゆるプロパンガスの容器です。LPGタクシーなどに搭載されてます。

Type 2:金属ライナー・炭素繊維フープ巻き容器

同じ容量での貯蔵量UPを狙い、さらに内圧を上げる目的で炭素繊維を採用し強度を確保しています。海苔(のり)巻きの海苔のように、容器の筒状部分に炭素繊維を巻き付けます。

Type 3:金属ライナー・炭素繊維両方向巻き容器

内圧を上げると、容器の軸方向の強度が不足しますので、その方向の炭素繊維巻きを追加します。ヘリカル巻きといいます。茶筒のフタが飛ばないようにフタから底へ、底からフタへと炭素繊維でぐるぐると巻きます。

Type 4:樹脂ライナー・炭素繊維両方向全周巻き容器

ライナーを樹脂に変更して軽量化を狙います。樹脂のガソリンタンクはポリエチレンですが、こちらはポリアミド(ナイロン)が主のようです。

このように真の狙いは、金属の水素脆化問題を避けるための樹脂化ではないかと推察しています。金属を例に挙げると、結晶粒界に水素が浸透することなどで、金属が脆くなることが知られています。樹脂の疲労現象もそうですが、応力の作用でこの脆化は促進されます。また傷があり、応力集中しやすい場合は脆化進行が加速されます。

水素タンクは内圧を上げるほど、貯蔵量は増えます。従来の35MPaから70MPaとし、容量の倍増を狙って...