【人材育成・組織・マネジメントの考察 連載目次】

- 1. 間接部門のプロセス改善とは

- 2. 現場は全てを物語る

- 3. 明日の仕事は今日の改善、それを今日やる

- 4. お互いをつないで考えてみよう

- 5. 教育と訓練

- 6. 教育投資のリターンとは

- 7. 社風が会社の見える部分を変える

- 8. 課題解決と組織内の人間関係

- 9. 社内のコミュニケーション不足

- 10. 現場が意識することで見えるお客様の変化

- 11. 中間管理職に改善推進者になってもらうためには

- 12. トップが毎日、自ら現場に出向く

- 13. 改善のできる雰囲気は上司が作る

工場の経営者から現場の従業員の方を対象として「人材育成・組織・マネジメント」をテーマに連載で解説します。今回はその第5回目となります。

◆ なぜ現場は変わらないのか

1. 改善活動の成果が上がらない

工場全体で改善提案制度を実施していても、狙ったほどの成果が出てこないというような悩みを抱えている企業が多いようです。取り組みが悪いのか、やり方がまずいのか、動機付けの問題なのか、目先のことで手一杯になり、表面的なことしか着手できないのかなど、その原因は何かとリストアップしてみても、なかなか本当のところがみえてこないようです。これはやはり難しい問題であり、実は見えない部分に原因があるからだと思います。

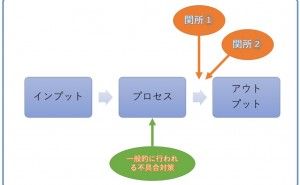

これは、システムの違いだと考えるとどうでしょう。個々の改善を行っても、それが前後工程に良い影響を与えなければその部分だけの「能率」が向上するだけであって、工程間やライン全体としての「効率」が向上したかどうかまでをつなぎ、目で見える成果になったかどうかまでやらないと分からないものです。ここでのシステムとは、個々の要素を関連付けさせるものであり、3つの要素があった時にそれぞれのつなぎが上手くいき、1+1+1=3以上になることです。

3つの要素を関連付けさせても、3未満であればつなぎ方が悪く、成果のないやり方だったということです。言い方を替えますと、単に3つをつなげただけではなく、それぞれが有機的に絡み合って相乗効果を引き寄せ、今まで以上の良い成果を出すことです。つまり、成果が上がらなかった改善活動は『点』に留まってしまっていたものであり、点と点を結ぶような『線』の改善や、さらに縦糸や横糸が織り成す『面』の改善につながっていなかったと考えられます。

システムの違いについて、もう少し掘り下げましょう。上手く行かないシステムは、恐らく押し込み方式のシステムで、上(会社、上司)から強制的?に命令される改善制度ではないでしょうか。目標を掲げて「月に一人当たり改善提案を何件出しなさい!」というようなもので、ほとんどの会社で見られる光景です。これで本当に現場の人たちは、意欲的に提案を出したり、自ら改善を行ったりするのでしょうか?現場の人たちは、イヤイヤやらされている感じとなってしまうため、継続した成果を出し続けることは難しいのです。そうではなく、自らが意欲を持って人が中心となって、自主的に活動するシステムをつくり上げることです。命令されて動くような“中央統制システム”ではなく、顧客や市場環境さらに会社内の変化に素早くフレキシブルに対応して、自ら考えてより良い方向に進んでいく“生物的なシステム”がイメージされます。

2. マネージャーが変われば成果は出てくる

狙ったほどの成果が出てこない現場を変えていくのは、トップと従業員の中間に存在するマネージャーの役目(接点やリンクや関節に相当)が大切で、マネージャーたちが本当に変わろうという意志を持ち行動することで現場はすぐに変わることができるはずです。それは単なるテクニックでは到底できるものではなく、現場で働いている人たちが自主的に活動することで、確固とした改善の成果を得ることができると考えます。それには、現場の人たちに自らやろうとする意欲を持たせることであり、それを仕向けることができるのは、彼らを部下としているマネージャーたちです。マネージャーが現状維持でよいと思っていたら、部下もそれに染まってしまい、改善は一向に進みません。それは部下の業績考課や仕事の決定権などをマネージャーが握っているからです。また、マネージャーはある程度の権限と責任を持っているので、その責任範囲での自由な活動ができるわけです。

つまりマネージャーは機能別に分かれた分業によって、その分業の範囲で身動きが取れるわけですが、実際には自身の今日の業務に没頭してしまい、明日の仕事である改善に着手できなくなっています。これは誰が悪いというわけではありませんが、誰がそれを問題として解決することを考えなければならないかといえば、それはマネージャーたちです。マネージャーの皆さんが、最初に自ら行動を起こさなければなりません。この人たちは、上にも下にも動けるある程度の自由度を持っている人たちのはずです。変革を起こすのは、このミドルマネジメントの人たちです(本心は、経営者のトップ自ら行動を起こしてもらいたいところです)。

競争の激しい経営環境で変動スピードが速いこの世の中では、このままでは衰退していくばかりです。そして、売り上げはどんどん減少して衰退していきます。それはなぜかというと、変化対応力がなくなってくるからです。それで現場とマネージャーの間で溝ができたり、場合によっては対立まで生じることもあります。このように分裂してしまうと、自主的な活動が停止してしまうことになり兼ねません。部下は、上司の顔を見ながら普段は仕事をしているものです。しかも部下は、上司を選ぶことができません。この立場をもう一度わきまえて自己反省してもらい、上司自らなぜ改善を行うのかをきちんと伝わるよう、一人ひとりに説得していくことが必要です。理解させるのではなく、十分に納得してもらうことです。手間を掛けないと、良い物ができないのと一緒です。

3. 積極的な教育で人財の育成を

会社の最も重要な財産といえば、...