【人材育成・組織・マネジメントの考察 連載目次】

- 1. 間接部門のプロセス改善とは

- 2. 現場は全てを物語る

- 3. 明日の仕事は今日の改善、それを今日やる

- 4. お互いをつないで考えてみよう

- 5. 教育と訓練

- 6. 教育投資のリターンとは

- 7. 社風が会社の見える部分を変える

- 8. 課題解決と組織内の人間関係

- 9. 社内のコミュニケーション不足

- 10. 現場が意識することで見えるお客様の変化

- 11. 中間管理職に改善推進者になってもらうためには

- 12. トップが毎日、自ら現場に出向く

- 13. 改善のできる雰囲気は上司が作る

工場の経営者から現場の従業員の方を対象として「人材育成・組織・マネジメント」をテーマに連載で解説しています。今回はその第2回目となります。

◆ 全ての結果が集約されている現場

1. コンサルタントは初めに何を要求するか

コンサルタントが初めて工場に訪問する時には、2つのスタイルがあるといわれています。

その一つは「まず、経営数値をみせてください」というもので、もう一つは「さあ、現場に行ってみましょうか」というものだそうです。私のスタイルは後者の方ですが、このように「早速ですが、まず現場に行きましょう」と切り出しますと、経営者の皆さんは「他のコンサルタントは、まず経営数値を見せてくれというが、お前は違うのか?」とよくいわれました。最近はこんなことも少なくなり、随分とこのスタイルが浸透してきたものと思います。

現場は、全ての結果が集約された状態で見ることができますので、まず現場で状況を見れば、その工場が今まで活動してきた経過が手に取るように分るものです。経営数値は、情報を加工したデータであり、工場の全てを物語っているものではありません。情報からデータに変換する際、その加工方法や処理の仕方、さらにはその加工する人の主観で大きく内容が異なったものに表されてしまう恐れもあります。

つまり、経営数値は意図的に操作が可能なものですので、そのまま鵜呑(うの)みにすることは危険です。ですから、本当の実態をわが目で確認しないことには、その工場の的確な診断をすることができません。また、その処方箋(せん)についても良いものを出すことができなくなります。データではなく、実際の現場の状況をしっかり把握しないことには、間違った診断を出したり、処方箋を書いてしまったりします。

2. 先頭工程から最終工程まで2回見る

工場診断の際には、まず案内しやすい先頭工程から最終工程まで見させてもらいます。その時には、質問はほとんど行わず、気が付いた点をメモに取るだけにしています。

次に最終工程の出荷場から前工程へと上流に遡(さかのぼ)って行きます。出荷場に行ってから「はい、ありがとうございます。これから今見せて頂いた工程を逆に戻って先頭工程に行きます。色々質問をしていきますよ」と話し、再び歩き始めます。元に戻りますと、一往復になりますので、2回同じ工程を見ます。先ほどメモったことを見ながら今度は質問していきます。

案内に同行している人たちも、2回見ることになりますので、かなり気付きを発見できます。データとは違い、現場の情報量は格段に多くのものがあります。データや文章さらに写真では気付かないことが満ち溢(あふ)れています。しかし、先頭工程から最終工程まで2回見ることは、初めて訪問する工場では案内をしてくれる人も非常に困るようです。いつもの工場見学では、先頭工程から順に後工程の出荷場まで行われて終了ですが「今日はもう一度、反対方向の出荷場からもう一度」といっても戸惑うようです。物の流れとは反対なので、毎日働いていても逆に歩くことはほとんどなく、しかも後工程から説明をしながら遡っていくのは、やはり難しいようです。

3. 工場の人材をフル活用するには

会社の組織による指示、命令などの流れは、水の流れのように上から下に向かっています。しかし物の加工、組み立て、検査、出荷業務に実際携わっているのは現場なのです。指示、命令、指導、教育などを受け、実際にものづくりをする現場で結果を出したものとして、製品が出荷されます。その最終製品を製造している現場の一人ひとりがどんな意識で、ものづくりに取り組んでいるかは非常に重要なことです。後工程から診断して行くというのは、これらの結果が最終工程に集約されているからです。このことは、現場の教育の重要性を示唆(しさ)していると考えます。

設備投資に熱心な経営者であっても、人材(あえていうと人財)教育への投資は、形に見えなく、結果もすぐには出ない代物ですから、おいそれとは投資する気にはなれなかったと思います。しかし、従業員の中で一番お客様に近いのは、現場の人なのです。しかも一番人員の多いのも現場です。彼らを全員教育して、戦力にしていけば、競争力も相当身に付けることができるはずです。

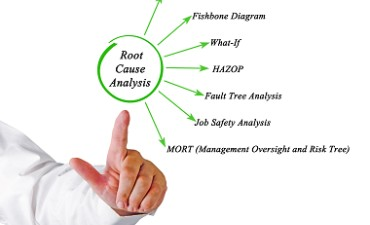

小集団活動、QCサークル活動のような職場の改善活動が、組織されている工場が多くあります。実態は、手法やツールの部分の勉強が中心であり、本当に必要なのは何故(なぜ)この改善活動を行うのかという背景や目的が明確になっていることです。「手法、ツール」の他に「システム」...