【物流改善ネタ出し講座 連載目次】

1.物流業務の出来栄えを評価できますか

前回の第10回に続いて解説します。物流作業の出来栄えをいつでも認識できることは当然のことです。そうは言っても皆さんの会社でしょうか。製造工程であれば日々の出来高の管理や労働生産性などいくつもの指標で仕事の評価をしていることでしょう。しかし物流となると多くの会社で管理が十分に行われていません。管理指標がほとんど存在していないと言っても大げさでありません。物流を効率化したいと言っている割には管理が不十分で評価ができない状況にある会社が多いのです。「何だ、ウチだけじゃないのか」と安心しないで下さい。本気で工場内の宝の山を掘りそれを工場収益につなげるためには物流の出来栄えをきっちりと認識し、評価できるようにしていくことが必要です。

2.物流KPIで物流効率を見える化しよう

物流を評価するためにKPI(Key Performance Indicator)を導入しましょう。製造工程と同様に物流作業についても「数字で評価」できるようにしましょう。まず工場全体の物流を評価するには「台当たり物流コスト」という指標を考えてみて下さい。これはその工場で生産される製品1台当たりにかかる物流コストのことで、次の式で表されます。

◆台あたり物流コスト=総物流コスト÷生産台数

総物流コストには工場内でかかる物流工数や物流会社に支払うコスト、梱包資材や容器購入にかかるコストなどすべての物流コストが含まれます。生産台数はその工場が通常指標として把握しているデータを使用すればよいでしょう。この「台あたり物流コスト」はすべての物流要素が含まれた結果系の総合値と言えます。これを逐次下げていくことが物流部門の課題ということになります。ちなみにこのデータを製品1台あたりの売上高で除することで前回紹介した「売上高物流コスト比率」になります。

「台あたり物流コスト」は結果系の指標であるため、日々の管理としては別の要因系のKPIが必要になります。たとえば運搬効率を評価するKPIとして「1人1時間あたり運搬量」が挙げられます。似たような指標として「1人1時間あたり梱包量」、「1人1時間あたりピッキング行数」などがあります。これらの指標は日々把握していくことで生産性が向上しているかどうかを判断することができます。

3.物流基準時間で物流生産性を測ろう

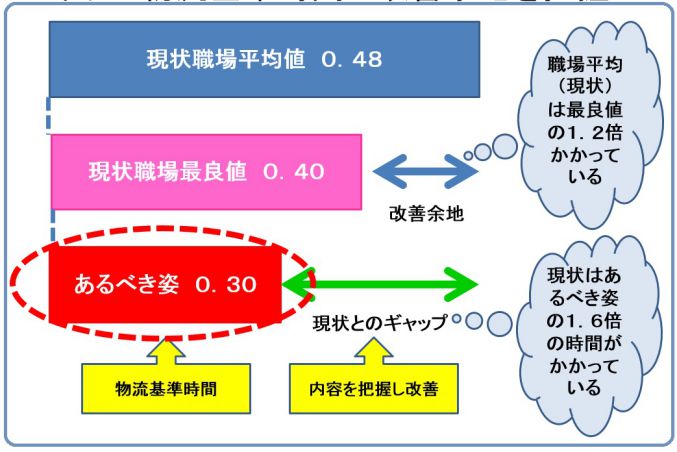

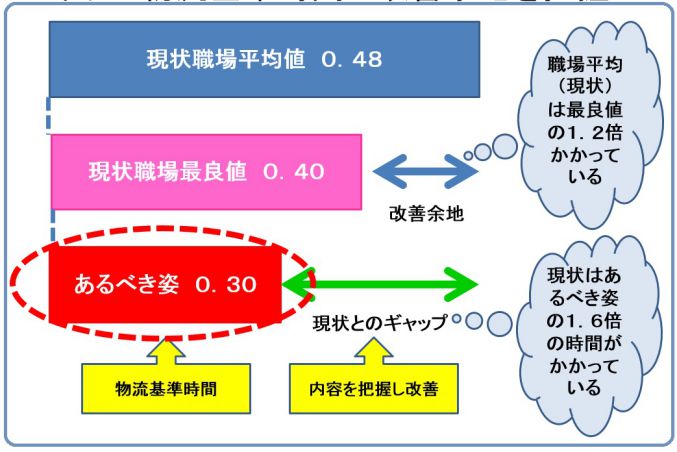

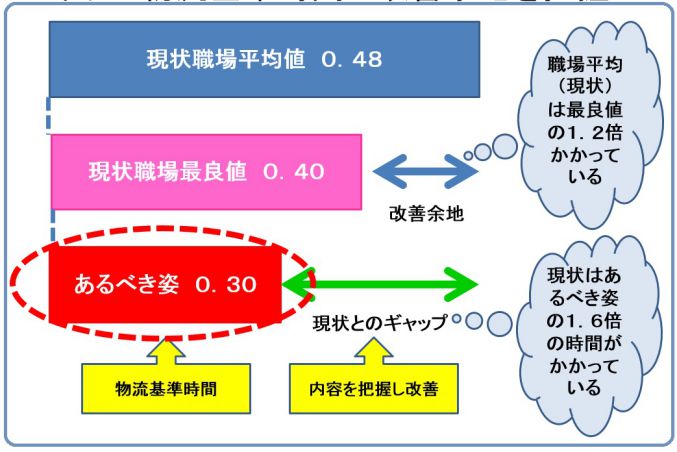

物流基準時間とは何でしょうか。これはその物流作業のあるべき姿を時間値化したものと考えると理解しやすいのではないでしょうか。通常その物流現場で行われている作業について、現状要している時間を「標準時間」として設定している会社が多いようです。しかしその時間値の中には作業ロスが含まれているのではないでしょうか。その時間値を標準時間としている場合、それが「標準」であると認識され、その状況以上に改善が進みづらいことが考えられます。そこでこのような作業ロスを含まない「あるべき姿」の時間値を設定することで、それに少しでも近づけようという行動につなげていくことが基準時間の役割です。たとえばフォークリフト運搬であれば1㎥の立方体荷姿であれば2段積載することができるので、それをあるべき姿にします。図1のように、この基準時間と実際にかかった時間を比較し、現状があるべき姿の何倍の時間がかかっているかをKPIにするのです。このKPIは小さければ小さいほど良く、あるべき姿の時には「1」となります。

図1.物流基準時間で改善余地を把握

4.物流現場管理のしくみを導入しよう

物流現場では常に標準作業を定めることが必要です。そしてそれに沿った仕事が行われているのかどうかをチェックすることが求められます。もし標準から外れた作業を行っているのであればそれを正す必要があります。もちろん、より良い作業方法があれば今の標準作業を改善していくことは言うまでもありません。出荷作業では「トラック積み込みの30分前に荷揃えを完了し7割以上の積載率を保つこと」という標準を定めていれば出荷担当者がこの標準を基にトラックを配車することになります。もし30分...