1.平成28年、熊本震災に学ぶ

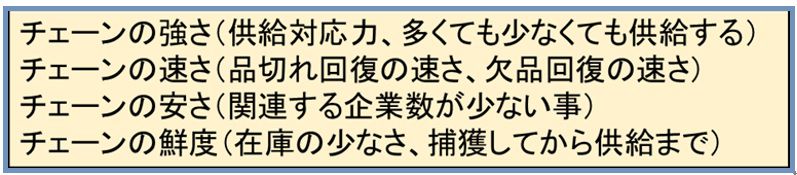

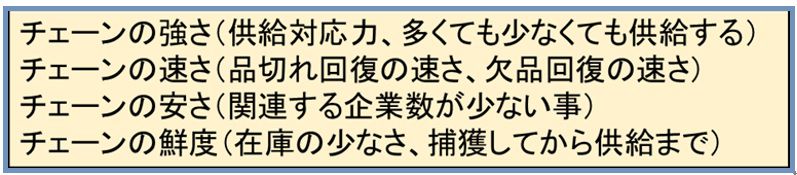

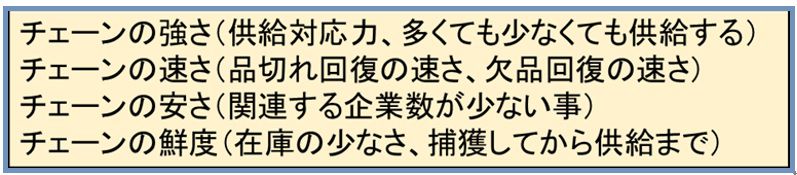

前回のその8に続いて解説します。「必要な時に、必要なものを、必要なところに」というのはSCMのコンセプトですが、今やそのチェーンの競争力にもなっている4つの項目のうち、チェーンの速さについてこれから議論していきたいと思います。

2016年4月14夜の震度7に始まって、16日未明の地震が『本震』とされチェーンは寸断されました。ここから復興・復旧工事も進んでチェーンが元に戻る兆しが見えてきました。

これでこの20年間で、1995年阪神・淡路大震災、2004年の中越地震、2011年東日本大震災、と熊本を含めて4回目です。まさに震災の多い国、日本です。その都度立ち上げって来ています。SCMもチェーンが寸断される事は、事故やミスなどで良くありますが、いかに早く立ち直れるか、このスピードがチェーンの競争力です。その意味でもSCMの観点から今回の熊本震災の教訓をここに整理し、提言したいと思います。

2.人命救出もSCM

SCMは「必要なものを、必要な時に、必要なところに」がコンセプトです。「ギリギリまでつくらない、運ばない、仕入れない」もSCMの行動指針を表していますが、人命救助だけは別です。「ギリギリ」ではなく「早く」が行動指針になります。

今回の熊本震災を見ていて、避難所に何人いるのか(これも時々刻々変わります)、氏名、性別、年齢、重病患者の有無、要介護者の有無などの情報把握は当たり前だと思いますが、過去3回に比べて、今は前以上にSNSが浸透しています。この時期ならもっとスムースに的確に把握できたのではないかと感じました。

普段ツイートしている人が各避難所に一人でもいれば、その人が情報をツイートする。当然その情報はクラウド上で誰でも見られる。その情報をもとに医薬品の供給、重病患者や要介護者の救出・搬出し、病院や福祉避難所(これは東日本大震災以降各行政単位に設置された)などへの搬入などの指示が必要になります。もし仮に道路などの決壊情報が分からない時は、先にドローンを飛ばして映像を見ながら判断するとか、Google Map などで確認は出来る様になったのではないでしょうか。

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。

3.物資の供給もSCM

今回のニュースで物資の過不足が一番腹ただしく思いました。まだそんなレベルなのかと、ニュースを見るたびに嘆かわしく感じました。これこそ、ツイートされた情報から、必要物資と必要量はコンピューターで即シミュレート出来ます。それに対して個別の医薬品などの要求を加算すれば良いはずです。

そしてこのツイート情報をもとに、物資の供給指示を出し、受け取った時にこの情報を履歴に変える。次にいつ必要になるかもシミュレーション出来ます。この物資のSCMは平常時に出来ているのに、なぜ非常時に出来ないのか? 1つにはこの指示命令を民間に完全委託したらどうですか?

行政の不慣れな人たちが現物を見て、判断するのではなく、専門家が情報をマッチングさせれば出来る事です。これで即全体の過不足も判断できますので、不足分を全国から調達します。救援物資も車両単位に県庁、役所、学校などに行くのではなく、出発前に何時ごろ到着する、何をいくつ積載しているという情報をクラウドに上げれば、指示命令者は直接避難所に向かわせるのか、途中で物資を降ろさせて、必要な仕分けをして、他の救援物資との共同配送をするのか指示します。これらの仕組みは3PL(third-party logistics、3PL)企業なら出来ます。(TC:スルーセンターと同じです)

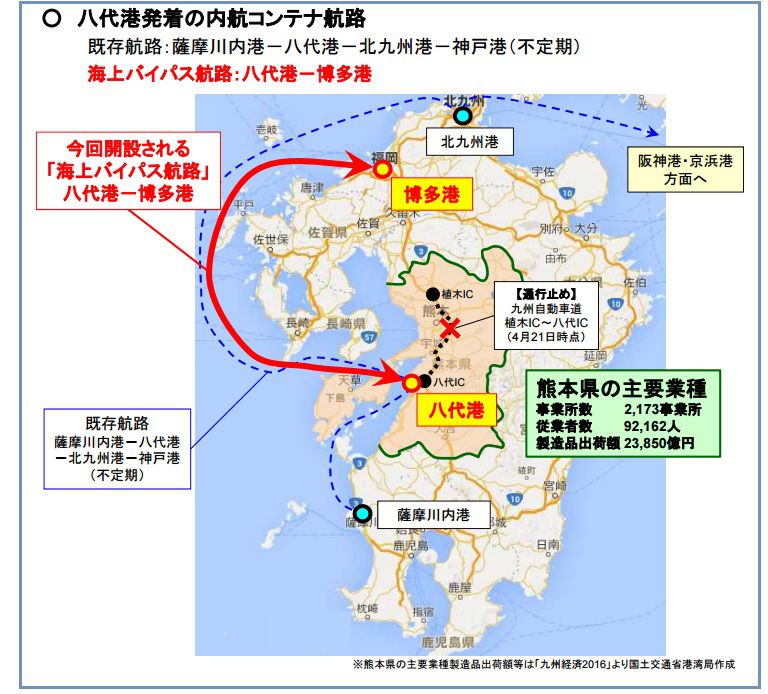

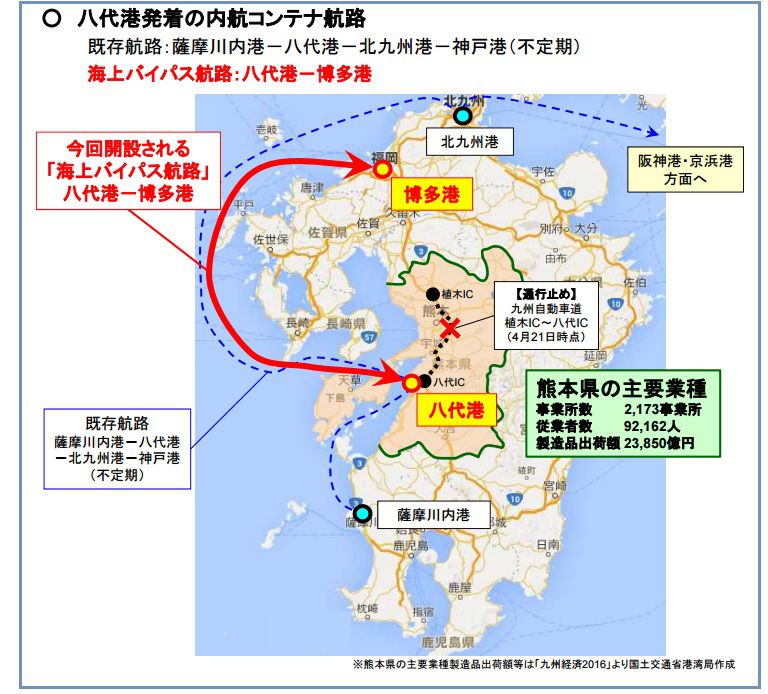

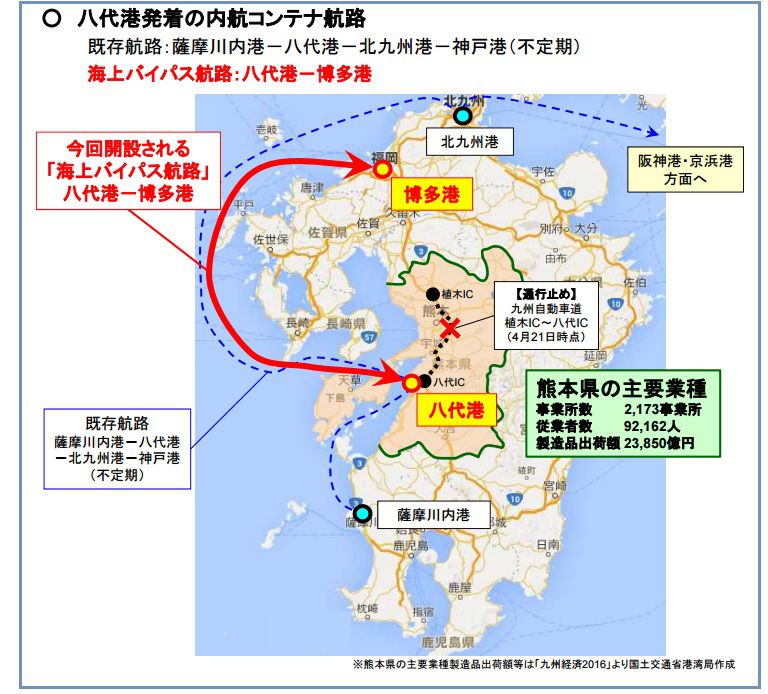

4.調達物流の寸断からの復興

震災からの復興のスピードは、震災内容が違うので比較できませんが、今回はトヨタの件で驚きました。トヨタは4月20日には、25日から段階的に生産を再開すると発表しました。今回の一連の経緯から、わずか3日間の間に生産再開決定にこぎ着けた事になります。(Yahoo ニュースより抜粋)

トヨタの場合、今年1月に愛知製鋼での火災事故を起こして、全国の工場が何日も閉鎖に追い込まれた経験も生きていると思います。この時のニュースを紐解いてみると、別のラインや他社の代替生産をしています。この愛知製鋼での素材はトヨタのシェア70%と言われています。ここが爆発事故で数か月間稼働できない状況から、他社への代替生産依頼を行ったハズです(この段階は価格ではなく供給できるかどうかの判断)。とうぜんこの教訓をもとに、JITで在庫を保有しないトヨタでも特殊素材や特殊部品などは別途の基準で在庫運用していると思います。

このようなチェーンが...

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。

これらの避難所情報、道路などの運行情報は刻々変わるでしょう。その変わる情報をSNSを活用して、クラウドで誰でも見られるようにする事は、今回は前以上に出来る環境が整って来たと思っていました。だから当初通信回線が寸断された時に、一番最初にソフトバンクが気球を上げて、臨時基地局を開設して、同時に200人が通話出来る様になったというニュースが、4回目の震災で初めてのうれしい出来事としてピックアップできると思います。