前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その7)に続けて解説します。

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

3.問題意識から疑問意識へ

4.7ゼロ生産5つの指針

5.7ゼロ生産発想法← 今回の解説記事

5-1.切替えゼロ発想法一多品種化:(Products)

5-2.在庫ゼロ発想法一問題表面化:(Inventory)

5-3.ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5.故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7.災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

5. 7ゼロ生産発想法

5-4. 不良ゼロ発想法一品質保証(Quality)

在庫同様、不良も工場の体質をよく表している。工場でよく見かける標語に「品質第一」がある。また「品質保証月間」などと書いた垂れ幕を下げている工場もある。しかし、いくら標語を掲示しても、全社的合い言葉をつくっても、社外からクレームはやってくる。そこで、工場長の「検査員を増やして、合理的にやれ!」のひと言が飛ぶ。

この発言はクレームに悩み抜いた末のものかもしれない。しかし、これは根本的には誤りである。ここに2つの勘違いをみることができる。1つは「検査をすれば不良はなくなる」といった考え方。“不良を見つける検査”でいくら検査要員を増やしても、不良はすでに出ていて後の祭り。不良とは結果である。この結果をとやかく言っても不良は減らない。“不良を造らない検査”が本筋なのである。

次の勘違いは「合理的にやる」ということの本当の意味である。製品はそれを造り、売って、使うまで生産、販売、消費といったいろいろの人が関連してくる。このいろいろな人の“誰に”合理的なのかが重要である。

検査には全数検査と抜取り検査の2種に大きく分けられる。

多くの場合、全数検査は手間がかかって面倒と思っている。そこで、統計的裏付けもあることだし、抜取り検査で十分だと考えている。中には、最も合理的な検査は抜取り検査であると主張する者もいる。この時の“合理的”がくせ者である。

合理的とは“理にかなう”ことを指す。ただし、万人の理にかなうことなど、いろいろ周りを見てもあるはずがない。誰かが理にかなえば、誰かが理に合わなくなる。「アチラをとれば、コチラがたたず」といったところ。抜取り検査は、はたして誰にとっても理にかなうものであろうか。もちろん、生産者にとって抜取り検査は好都合。クレームは出したくない。かといって全品検査は手間がかかってかなわない。ちょっとの不良は許してもらって検査は手を抜こうということである。つまり、1000個のうち1個の不良は許してもらって、99.9%の品質保証をしようというのは、まさにこの例である。そこでAQL(平均品質限界)0.1%で品質を管理しているといって胸を張る。

製品は造り手もいれば、使い手もいる。造り手はAQL 0.1%ですといって自慢気にしていてもよいかもしれない。しかし、使用者の立場で考えると、1000人に1人は確実にハズレくじに当たってしまう。まして不良を手にした顧客にとって、99.9%の品質保証など、どこ吹く風。使い手にとって、まさに100%の不良である。

造り手のちょっとした手抜きが、買い手であり、使い手でもある消費者を大きく傷つける。生産者の合理性は、消費者の不合理性を生む。“抜取り”と"手抜き”とどうも字まで似てきたようだ。合理的は大いに結構。だが、自分の合理的も重要だが、それ以上に消費者にとって合理的かどうかを一番で考えるべきである。

しかし、全品を検査するとコストがかかると嘆く工場も多い。これでは物造りの素人といわれてもしょうがない。全品を検査してかつ最低のコストにする。これが技術である。まず、このような宿念から植えつけなければならない。

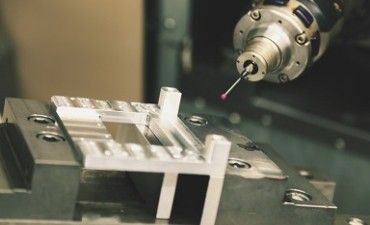

このためにはどうしたらよいのだろうか。それにはまず、不良は出るものだという発想から、不良は必ずゼロになるといつた強い意志が重要となる。ここでも不良のゼロ・ベース発想が基本となる。そして次に、不良は出てからくい止めるのではなくて、不良の出ない、または出せない仕組みを作っていくことが次に大切なこととなる。これは、源流検査と呼び、ポカヨケやニンベンの自働化などとなる。そして最後は、万が一不良が出たら断固ラインを止めるべきである。普通、行われているような不良をどかして流すラインであってはならない。不良が出たらストップ方式の止まるラインにすべきである。この3つのことを守ることで“品質を工程で造り込む”ことにつながってくる。

よく「不良1/2作戦」を採用する工場がある。不良に対して何ら対策を採らない工場よりはましかもしれない。が、不良1/2の所に目標を置いて、それをクリアしたら、もう十二分とはかり満足する。本来不良はゼロのはずなのにすでに安心しきっている。するとまた目標以上に不良がでる。するとまた気を引きしめて日標以下にする。「不良1/2作戦」の工場は、いつになってもこのことの堂々巡りとなる。

不良なんぞに1/2だとか0.1%だとかの目標を作るな。絶えず不良はゼロであれという強い信念が、ラインを止め、ポカヨケ、自動化といった源流検査を作り上げる。このような不良ゼロという強い意志を持つ人たちから統計的品質管理を見ると、どうにもぬるま湯的としかいいようがなく、このぬるいお湯を、人は科学という。

不良が出ても、ラインを止めてすぐに対処をする緊迫感はそこにはないし、伝わってもこない。不良をロットにまとめ、一日を終えた後で、不良の内容をパレート図にし、第1位のキズ・打痕が今日は15件あったけど、さて原因は何だろうと憶測する。

同じ不良内容のキズ・打痕でも、不良は1件1件出るはずである。ある時は治具に引っ掛けてキズができるし、あるものは運搬途中で揺られてぶつかり打痕となり、そしてあるところでは、在庫の積み方が悪くてヘコミをこしらえる。不良内容は1つでも、その原因は1つずつ異なるのであり、1つずつ別のタイミングで発生するのである。それをキズ・打痕としてまとめてしまっては、その原因もまとめられてしまい、判らなくなってしまう。

これはちょうど交通事故で死んだ人の数をかぞえるようなものである。昨日は50人死にました。内訳は正面衝突で死んだ人が15人、自動車にはねられて死んだ人が10人、電柱にぶつかって...