前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その11)に続けて解説します。

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

3.問題意識から疑問意識へ

4.7ゼロ生産5つの指針

5.7ゼロ生産発想法

5-1.切替えゼロ発想法一多品種化:(Products)

5-2.在庫ゼロ発想法一問題表面化:(Inventory)

5-3.ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5.故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7.災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想← 今回の解説記事

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

6. 革新のための8つの発想

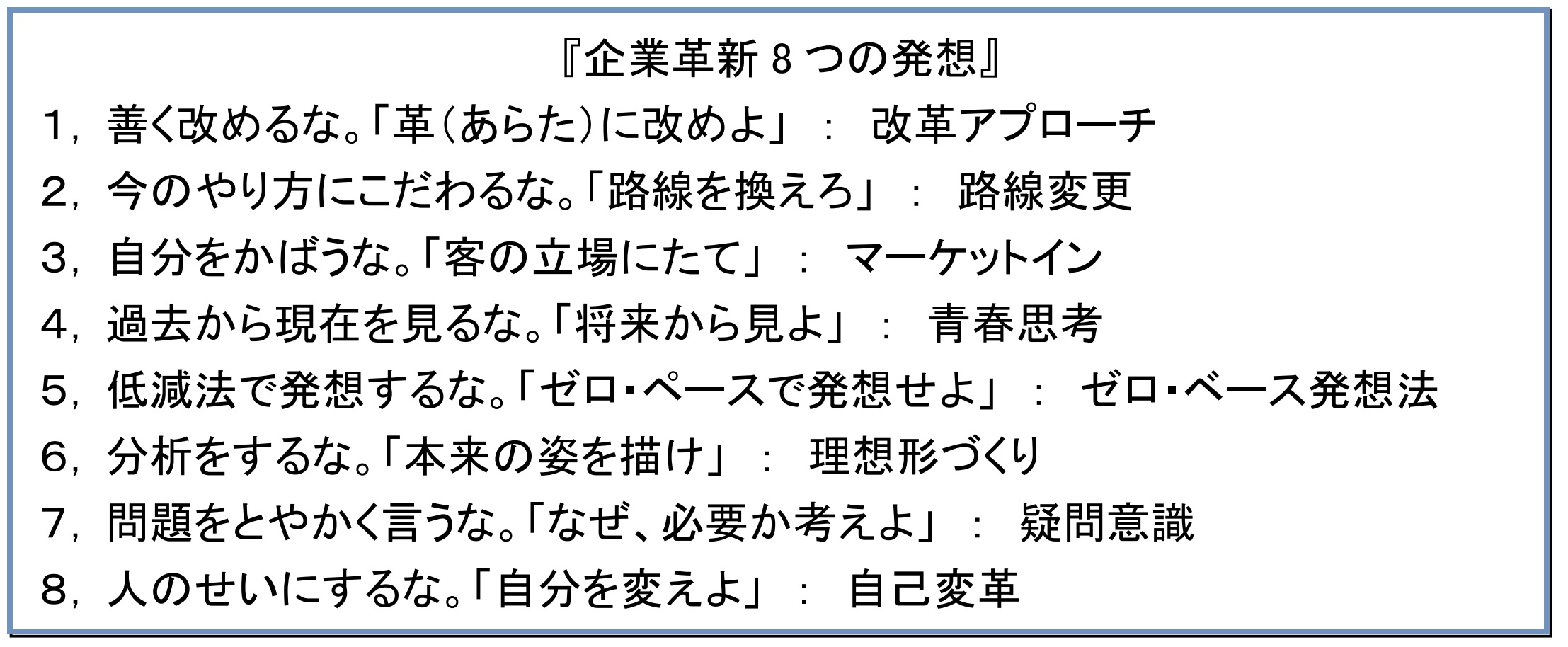

これまで、7ゼロ生産における意識改革について述べてきた。そこでは、企業生き残りにはPICQMDS(ピックエムディーエス)という7つの要素があり、これをゼロ・ベースで発想するゼロ・ベース発想法が必要ということである。そして、最終的には、旧い体質に囚われない、将来に通じる新たなる企業への生まれ変わりを要求している。それが企業イノベーションもしくは企業革新といわれることである。この企業革新には、ゼロ・ベース発想法も含めて、変革するための8つの発想が必要となり、それを『企業革新8つの発想』としてまとめてみた(図1-6-1)。次にこれについて説明する。

図1-6-1.企業革新8つの発想

(1)善く改めるな。「革(あらた)に改めよ」:改革アプローチ

従来のやり方の基盤に立ち、これを善く改めていく“改善”に終わってしまってはならない。無論、努力を重ねる改善も大切であるが、それ以上に現在望まれていることは、旧い体質を捨てて、将来生きられる新しい姿に切り替えることである。これは革(あらた)に改めることから“改革”と呼ばれている。

改善に入る前に、人の頭を切り替えて、まず新しいやり方に改革することが必要。そして、その後に新しいやり方のまずい面を改善していくことが望まれる。

(2)今のやり方にこだわるな。「路線をかえろ」:路線変更

改革とは、路線を変えることである。それは従来からのやり方だけでなく、その土台までをも否定することになる。たとえば、社会主義は資本主義へ、資本主義は新資本主義へという具合に。生産のやり方もしかり。大量生産は多品種少量生産へ、多品種少量生産は変種変量生産へまた一品受注生産へというように。それは、人の価値観や倫理観といった意識が根底から変わりはじめたからである。

貧しい時に人は豊かになりたいと願う。そして豊かになると、それは物質的なものでなく心の豊かさだという。心もある程度豊かになると、人間だけではいけないと言いだす。地球環境すべての豊かさが、人を豊かにするという。当初「ギブ・ミー・ア・チョコレート」から始められた豊かさは、年を経るごとにその形を変え、揺らいできた。それはあたかも人間の目的とする定義が変わるようなものである。目的が変われば、当然のことながらアプローチも変えなければならない。だから路線を変えることが重要なのである。

(3)自分をかばうな。「客の立場にたて」:マーケットイン

改革で最も難しいことは、これまで作り上げてきた仕組みややり方を否定することにある。何度となく、その仕組みややり方で難をくぐり抜け、一応生き延びてきた実績がある。この実績を否定するのでなく、その仕組みややり方がこれから通じないと否定するのであるが、否定されるほうはそうは受け取らない。うまくやってきたのに何か悪いのかとこうなる。

そこで、やり方を変えるための一定した誰にでも共通する基準が欲しい。それがマーケットインという顧客指向の発想である。すべてのことは顧客の立場にたって考えることが大切となる。そうなると、段取りに時間がかかるから切替えはしないとか、設備の稼動を高めるためにロットにまとめるといった意見もなくなるはずである。多くの製品は、使う時に1個ずつ使われる。それなら造るほうもそれに合わせて“1個ずつ丁寧に良品を造ってお客に届ける”ことが究極の姿となる。

(4)過去から現在を見るな。「将来から見よ」:青春思考

企業のシルバー化がいわれてから久しい。多くの日本企業の平均年齢は、すでに40歳を超えた。なかにはもうすぐ平均年齢50歳に届くところもある。

そうなると一躍話題になるのが高齢化対策。年金問題をどうするか、定年延長を考えなければ、生きがいの提供をどう進めるかなど難問は山積みである。しかし、企業にとってシルバー化の一番の問題は、多くの人が過去を振り返り、過去から現在を眺めだすことである。それは「オレも、もうじき停年だ」と感じた瞬間から始まる。そして「あの時、こうしていれば、今ごろこうはなっていなかったのに」といった愚痴となる。そこには、革新といったイノベーションは微塵もみられない。残るのは後悔と年寄りの自慢話くらいのもの。

これに対して、15歳くらいの少年は、現在の自分をどこから見るだろうか。「小学校のときはよくもてたのに」とか「昔は勉強ができたのに」などとくよくよ悩んで毎日を過ごしている年寄り臭い少年は少ない。それよりも彼らは“夢”を持ち、その夢からいつも自分を眺める。「将来、医者になりたい」といった将来の姿を描き、そこに立っていまの自分を見つめる。と、そこに何が欠けているか、どうしなければいけないかが、はっきり視えてくる。イノベーションとは、将来から現在を視るときにのみ起こるものである。あとは、若さについてくる行動力があれば、それでよい。

(5)低減法で発想するな。「ゼロ・ベースで発想せよ」:ゼロ・ベース発想法

7ゼロ生産の最も基本となる発想法は、ゼロ・ベース発想である。ゼロ・ベース発想とは、これまでのしがらみをすべて捨てて、ゼロ・ベースで考えることである。

(6)分析をするな。「本来の姿を描け」:理想形づくり

これまでのIEの基本は分析である。問題のある現場に立ってまずやることは時間分析(タイムスタディ)や動作分析(モーションスタディ)など。そしてなにしろメモをする。それゆえ、従来のIE屋さんは、左手にストップウオッチ、右手に鉛筆、そしてメモ用紙をのせた画板を首から下げるスタイルを採る。メモを執ることは悪くはないが、現場に散らかっている紙クズを観て「紙クズが落ちている」とメモをするのにはあきれる。

また、問題の内容を分析することは「何が問題か」という意識は強いが「何故、それをするのだろう」という考えにはなりにくい。例えば、運搬を観て、問題意識を持ち、何が問題かを分析する。すると運搬の用具や1回の数量、1日の回数それに運搬のやり方などが目につく。これを善く改めても運搬の改善にはなるが、運搬そのものはなくならない。そこでは、運搬がなぜ発生するのかを強く念じる。すると運搬のない物造りの本来の姿が浮かんでくる。それが理想形となる。

(7)問題をとやかく言うな。「なぜ、必要か考えよ」:疑問意識

「在庫の問題は?」に対し「多過ぎること」という答を得てしまうと対策はいきおい「少なくしよう」ということになり、在庫の動きなどを分析しだす。「運搬の問題は?」となると「効率が悪い」という結果になり「効率良い運搬方法を」といって無人搬送車などを導入する。問題意識を持つのも結構だが、その内容は分析したり、その合理化をしてもムダはますます根を張り出す。ムダは根底からその存在を認めない意識が必要。それには「なぜ、必要か?」という純粋な疑問意識が必要となる。

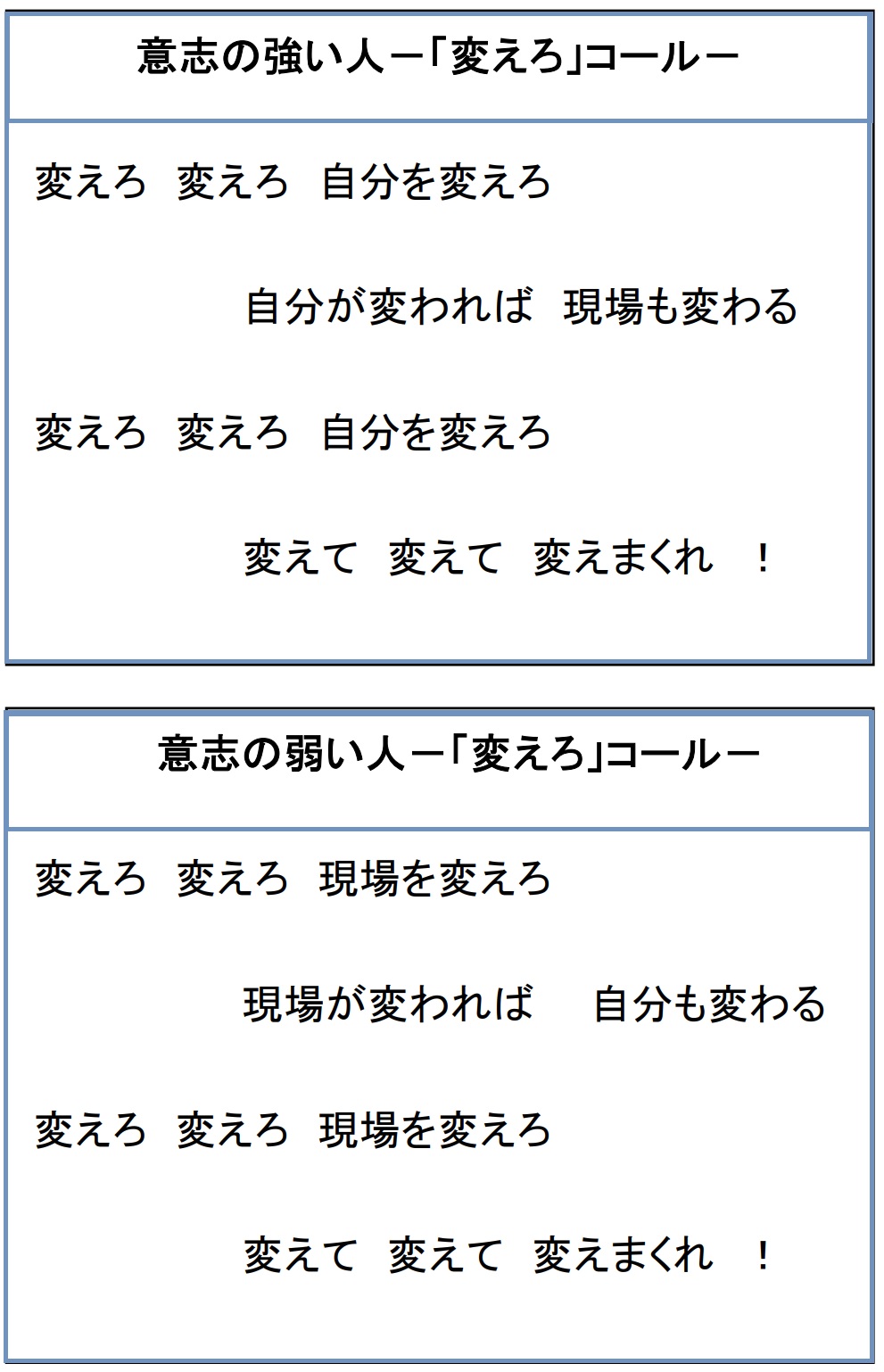

(8)人のせいにするな。「自分を変えよ」:自己変革

製品の納期遅れを現場に問えば「図面が遅れた」だの「部品が入らない」といった言い訳をする。図面が遅れないように何のアクションをとったか、また欠品しない何らかの対策を講じたか。また、そのような状況下で自分は何をしたのか。そこはいつもあやふやにする。そして言うことは、どんな時でも他人が悪く、自分はいつも正しい。とすると自分には“革新”とか“イノベーション”といった言葉は不要となる。

企業イノベーションでまず、必要なことは、他人を変えることより、自分を変えることである。社長は、部長を変える前に、まず自らが変わること。自分が変わらずして、何で部下が変わろうか。部長は課長や係長を変える前に自分が変わる。この自己変革の連環を社長から作業者にまで繋げる。そして、全員の意識改革がなされれば、自ずと作業のやり方や設備への考え方が変わり、現場が変わっていく。

...