【プロフェッショナルな技術者 連載目次】

前回のその2に続いて解説します。プロフェッショナル体制の実現はマネジメントの創造性と実行力の成果です。決めた体制を組織図にして一段落したいところで、もう一つ大切なことがあります。

組織図を決めたところでマネジメント(トップマネジメント)の仕事は終わりというのは、多くの組織で見ることができる光景です。この場合、新しい組織のマネジャーや体制に変更があったマネジャーは、新しい組織図を伝えられるだけで、そこに至った議論や新体制のねらいなどの説明を受けることは稀です。そのために新組織がねらい通りに機能しないというケースが多々あります。このようなことにならないように、それぞれの専門グループは何を専門領域とするのか、設計グループとどのようにして協調するのかなど、その考え方や目指すべき目標を整理して伝える必要があります。

専門グループの目標は、それぞれの領域の情報や知識を体系化することです。そして、体系化したものから設計の枠組みを作ることです。体系化というと尻込みしてしまいそうですが、まずは設計グループに対するガイドラインやマニュアルを作成することだと考えればよいでしょう。目標を明確にしていないと、部品DR、製造設計DR、生産準備DR などと様々なDR が新設され、専門グループのメンバーはそのDR に参加することが役割という仕組みになりがちです。これでは、設計グループはDR が増えて設計時間が削られてしまいますし、専門グループもDR に出るだけで1週間が終わってしまうというような状況に陥ってしまいます。

従って、専門グループは設計グループに対して設計のための枠組みを提供するのが仕事だと、目標をしっかりと共有することが大切です。まずは、設計グループに対してガイドラインやマニュアルを作ることになると思いますが、次は設計グループに対して設計ツールを提供することが目標になります。

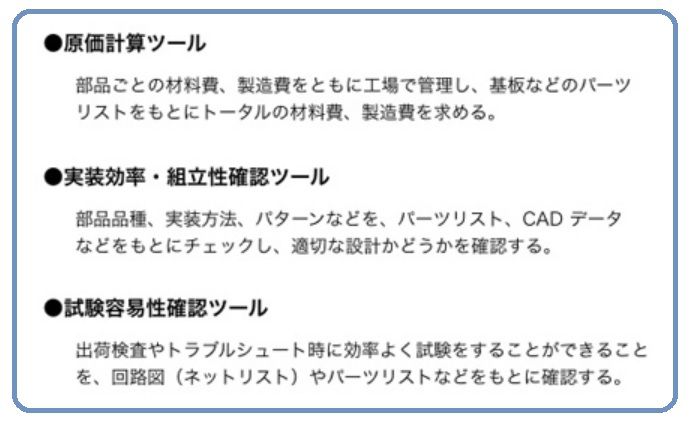

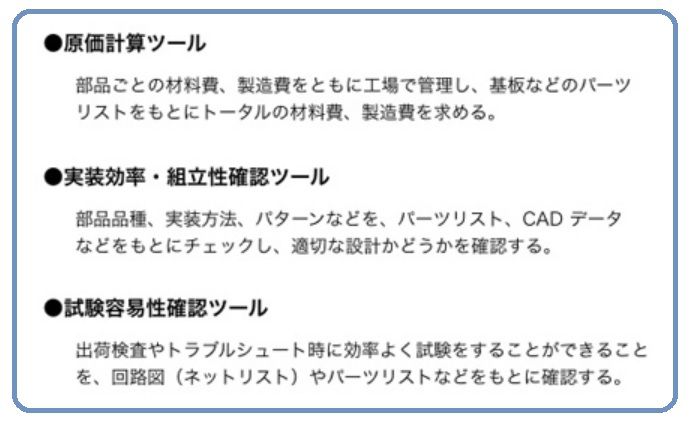

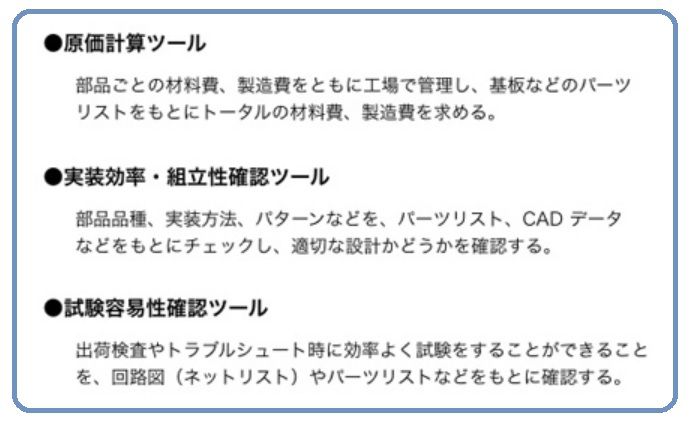

専門グループが持つそれぞれの専門性を、設計グループが行う設計業務の一部として組み込むことができれば、全体の設計業務の効率化や品質向上に大きく貢献します。これがDFXの考え方です。X には Manufacturability(製造性)、Assembly(組立性)、Test/Evaluation(評価性)、Serviceability(保守性)など様々な専門領域が入ります。これらを設計業務の一部とするにはガイドラインやチェックリストでもよいのですが、設計ツールにすることができればその効果は桁違いです。そして、専門グループは効率的に設計業務の協調を進めることができます。図8は DFX ツールの例です。 Excel で作ったような小さなツールでよいので、このようなツールを継続的に増やしていくことが大切です。

図8.DFXツールの例

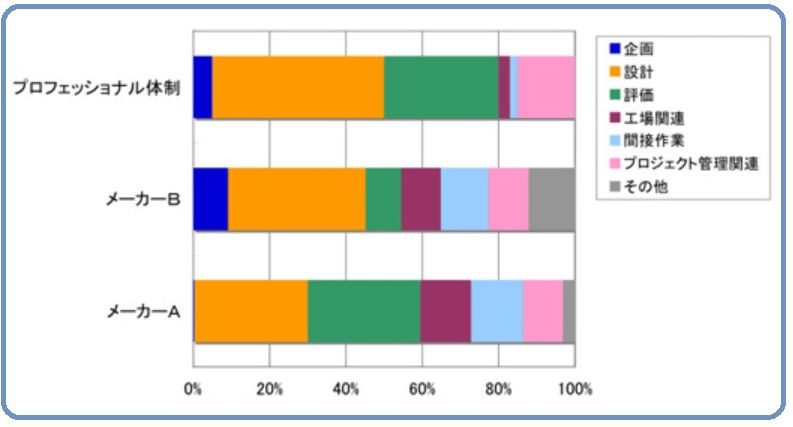

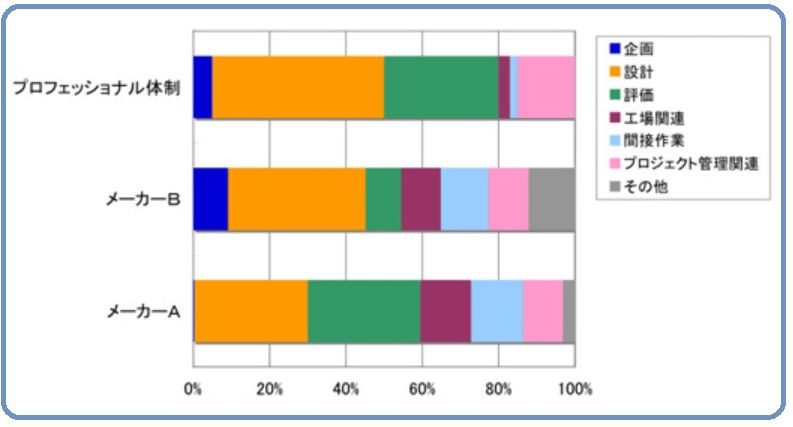

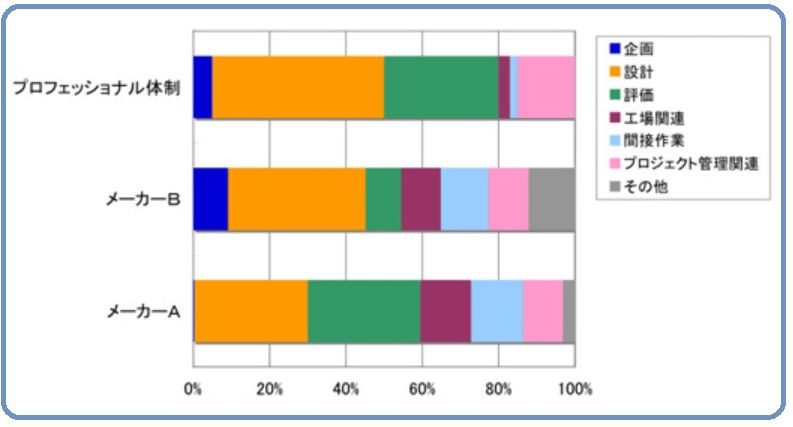

それでは、今回のテーマの最後に、プロフェッショナル体制を取った場合、技術者の仕事がどのように変わるのかを次の事例でご覧下さい。図9は、図5

(「新製品設計に取りかかることができない技術者とは」の事例記事内のもの)で示した一般的な開発組織の実例にプロフェッショナル体制の実例を加えたものです。メーカーA,Bと比較すると、プロフェッショナル体制は次のような特徴を持っていることがわかります。

(1)企画,設計,評価という設計技術者の本来業務が全体の80% を占めている(メーカーA,Bは

60%未満)

(2)本来業務以外と考えられる工場関連業務と間接業務を合わせても5 %程度(メーカーA,Bは約

30%)

(3)プロジェクト管理関連が増えて15% 程度になってる(メーカーA,Bは約10%)

図9.プロフェッショナル体制との工数比率の比較

つまり、プロフェッショナル体制にすることによって、確かに設計技術者は設計関連業務に専念できるようになります。しかし、各専門グループとのやりとりが増えるためだと思いますが、プロジェクト管理関連業務が多少増加します。設計や評価に専念できることに較べると小さな負担だと言っていいと思いますが。

今回で、「スーパーマンではなくプロフェッショナルな技術者に」の連載を終わります。

...