メトリクスによる実践的進捗管理の仕組みは3つの仕組みで構成されているのですが、今回は「基準モデル」について解説します。基準モデルは見積もり作成のための数値モデルで、精度の高い見積もり、予測を実現するための手法です。前回のその1に続いて解説します。

3. 経験や実績にもとづく総合的アプローチ

この民生機器メーカーの場合、設計部門は3つに分かれているのですが、仕様や機能の違いはあるもののそれぞれの部署で開発している製品は同じラインナップといえる範囲です。さらに、開発メンバーも多少の移動はあるもののマネジャーも含めてほぼ同じ人員構成です。設計も数年ごとに大幅に回路やソフトなどのプラットフォームが変わるものの、プラットフォームが変わるような「新規」開発とそのプラットフォームをベースとした「派生」開発とに分けて考えると同じような開発作業です。

つまり、プロジェクトごとに細かく見ると様々な違いはあるものの、総合的に見ると一定の枠組みの中で開発しているということができ、少なくとも「新規」と「派生」を区別すれば同じ条件下でプロジェクトを進めていると考えることができます。

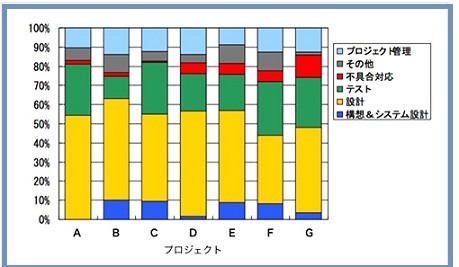

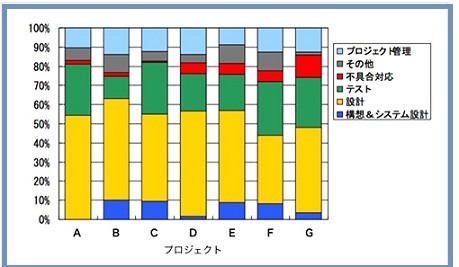

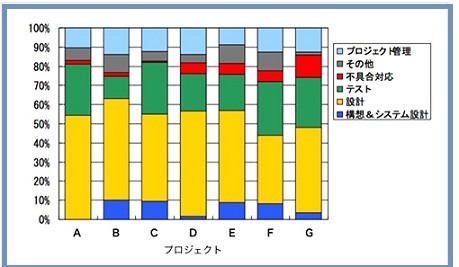

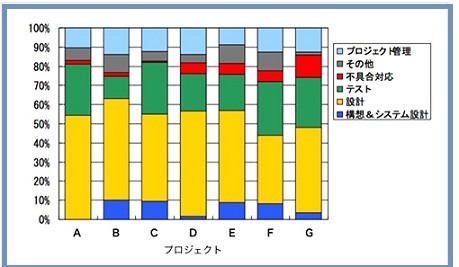

図119. 整品ごとの開発工程別工数比率

図119「製品ごとの開発工程別工数比率」は、設計部門のひとつの部署において開発工程ごとの実績工数比率を比較したものです。メトリクスの仕組みを整備する以前の2年間のデータで、様々な事情で開発が中止になったものや、大幅に遅延したものなどを除いたものです。

開発規模は約20人月〜100人月と様々ですし、フルスペック機や普及機などの違いもあるのですが、実際、工数比率は同じような傾向になっていることがわかると思います。

4. 基準モデル

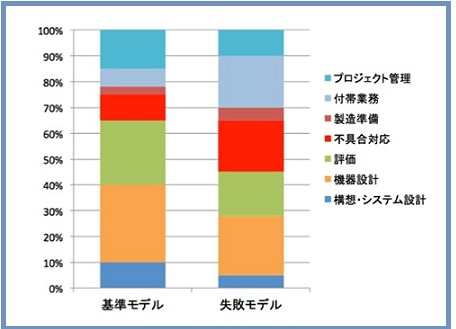

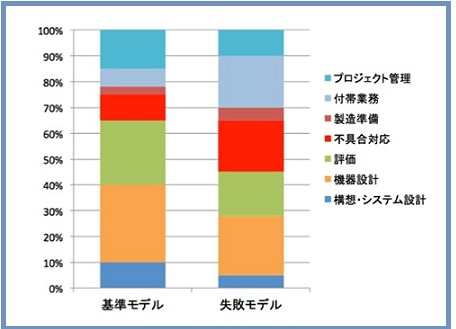

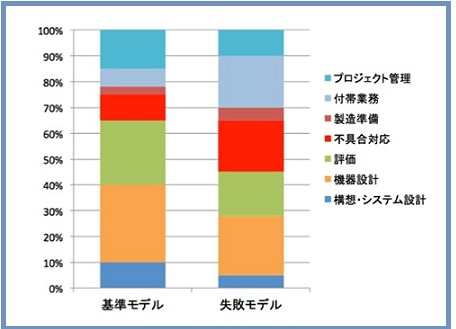

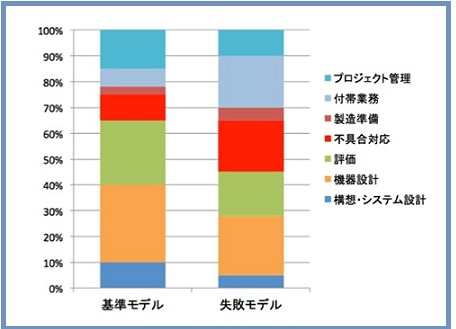

失敗したり中止になったプロジェクトを除いて平均的な工数比率を作れば、うまくマネジメントすればどのようなプロジェクトであってもこのような工数比率になるはず、ということができます。このような考え方で作ったものが基準モデルです。図120「工数比率基準モデル」は実際にこの設計部署で作成した基準モデルです。

図120.工数比率基準モデル

基準モデルは、うまくいったプロジェクトは同じ傾向があり、その平均値をとったというものですから、ベスト(ベターという方が妥当?)プラクティス・モデルということができます。その組織でのベスト・プラクティスですから、この基準モデルに示した工数比率となるようにプロジェクトを計画し、実行できるようにマネジメントすることを目指すことになります。

ちなみに、図120の基準モデルの隣にあるのは、大幅に開発遅延したなどの失敗プロジェクトを集めて平均をとった工数比率です。基準モデルと反対の失敗モデルとよんでおきましょう。

5. 基準モデルの利用方法

作成した基準モデルを実際使ってみるとわかりますが、分析的に作成したモデルよりも見積もり精度は高くなりますし、プロジェクトが完了するたびに見直しするだけなので分析モデルを更新するより手間がかかりません。この設計部署でもこの分析モデルをその後ずっと運用していますし、他の2つの部署でもそれぞれ基準モデルを作成して運用しています。

それでは、作成した工数比率基準モデルをこのメーカーではどのように使っているかを紹介したいと思います。計画作成と完了予測が代表的な利用方法です。

計画作成の際には、まず仕様やリリース日程...

図119. 整品ごとの開発工程別工数比率

図119. 整品ごとの開発工程別工数比率 図120.工数比率基準モデル

図120.工数比率基準モデル

図119. 整品ごとの開発工程別工数比率

図119. 整品ごとの開発工程別工数比率 図120.工数比率基準モデル

図120.工数比率基準モデル 図119. 整品ごとの開発工程別工数比率

図119. 整品ごとの開発工程別工数比率 図120.工数比率基準モデル

図120.工数比率基準モデル