【不良原因解析2段階なぜなぜ分析法の目次】

1.工場の不良対策、検査の仕組みを設計する

2.クレーム対策方法、クレームをゼロにするには

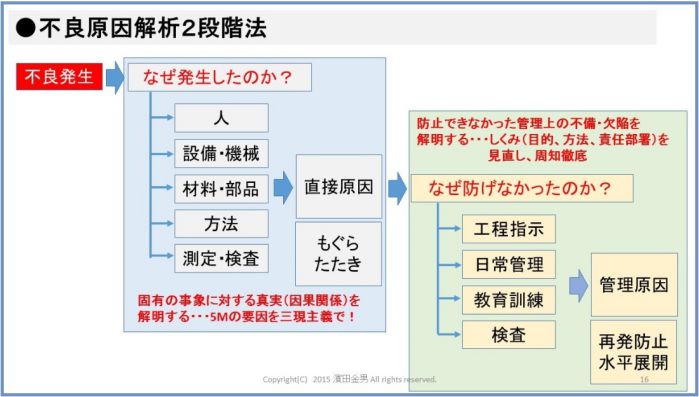

3.不良原因解析と再発防止2段階なぜなぜ分析法

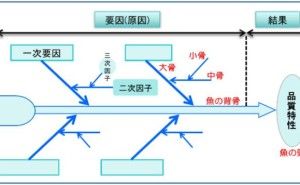

4.慢性不良対策の特性要因図による解析事例

5.不良原因解析と再発防止2段階なぜなぜ分析法の基本ステップ

6.是正処置の意味(クレーム対策書とは)

7.品質保証部長は最優先で不良の流出を止める事

◆ものづくり セミナー サーチ なぜなぜ分析へのリンク

◆不良原因解析と再発防止2段階なぜなぜ分析法の基本ステップ

工場の不良原因の解析は、基本ステップを踏むことにより、確実に対策することができます。下表のように、不良原因解析2段階法の基本ステップは、多品種少量、変種変量生産時代の不良原因解析と対策手順の王道を目指し、実務ですぐ使える技法&ツールとして継続して改善研究を行っています。

1.要因の分析

不良対策で重要なポイントは、「QCストーリー」的な要因分析ではなく、現に起こっている不良を「現場」で「現物」「現実」を詳細に調べる事が出発点となり、そこを間違うととんでもない方向へ対策を導いてしまいます。同じ不良が再発するのは、大部分が頭で考えた的外れの原因に対策を行っているからです。まず、モノの不良の場合、不良が発生した現場で現物を手に取って調べます。その見方、考え方は次の5点です。

(1)見える所を見る(表面を見る、拡大して見る、全体を見る等)

(2)見えない所を見る(覗いて・透かして・解体して見る等)

(3)比較して見る(良品と並べて見る、引張り・曲げ等)

(4)簡単な方法で測ってみる(物差し、ハカリ、転がす、引っ張る等)

(5)発想を書きとめる(後で分らなくならない工夫)

他人の情報をうのみにしてはいけません。まず、『自分で確かめること』が重要な第一歩です。

人が関わって発生する作業ミス系の不良が発生した場合もやはり現場で現状調査を行います。ミスを犯したのは誰か?ではなく、どのような状況下でミスが発生したかを調べます。その要点は、次のようです。

(1)突発的な事情で作業中断は無かったか?

(2)作業環境(明るさ、騒音など)は悪くないか?

(3)作業のやり難さ(作業姿勢、製品の安定性、工具、治具)はないか?

(4)作業手順、作業方法に間違いやすい要素はないか?

(5)作業後の確認作業は実施されているか?

少し離れた場所で作業状況を観察すると、ヒントが得られることが多く、このような見方で、現場を定期的にチェックすることによって、問題を事前に発見することに繋がります。次に周辺情報を集めます。これも記憶ではなく「記録」(事実)を調べます。①対象ロットの特定、②発生傾向の特徴、③不良内容の特定を行ってある程度要因を絞り込みます。だいぶ絞り込まれてきたら、より詳細に不良の現物、現場の状況を観察します。①現物の5感による観察、②顕微鏡などによる拡大観察、③VTRによる連続観察、④x線による可視化観察、⑤化学成分分析などです。

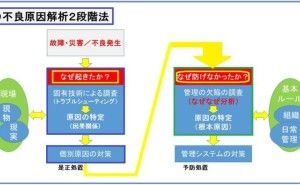

2.固有の原因を特定する

次に、不良現象を引き起こしている直接の原因の因果関係を明らかにします。この作業は以下の手順に従います。

(1)要因の絞り込み

1項の「有力な手掛かり」の中から、「原因候補」を絞り込みます。調査した発生傾向の特徴である、時系列/ロット内のばらつき/傾向/過去類似現象/良品との違いなど事実とデーターから、この要因なら、このデータが得られるはずと言うように「仮説」を立てて、「因果関係」を割り出します。

(2)仮説の検証と原因の特定

次に「仮説」によって予測した「因果関係」を何らかの方法で実証します。方法は様々ですが、再現実験が確実な方法です。再現実験ができない場合は「原因候補」に対する対策を試しに講じ、効果があるかどうかを検証します。「仮説」が正しいことが証明されたら本対策を講じます。

(3)不良要因解析上の注意点

陥り易いミスは、現場に行かず机上で、要因を推測することです。またデータだけから判断し、判断を誤ることも良くありがちな事です。注意点は次のようです。

a、不具合事象を一般用語でひとまとめにしない事。(傷、破損、塗装不良、組立不良ではなく、どこに

できたどのような傷)

b、現象分析に時間をかける事。(三現主義に基づいて、5Mの要因の異常・変化を捉える)

c、要因を最初から決めつけず、白紙状態で「現象分析」に時間をかける事

d、ヒューマンエラー(ポカミス)は、物理メカニズムの問題と分けて要因解析を行う。特に、故意、過

失に関わらず手順違反、手順飛ばしをなぜ行ったのかに注目する

3.管理プロセスの原因の究明

「管理プロセス原因」とは、不良を引き起こした「固有の原因」がなぜ対策されずにいたのか? なぜ予防できなかったのか?予防システム(しくみ)の悪さを言います。しくみの欠陥として、そこに潜んでいる基本ルールや人、組織の管理上の欠陥を差します。

(1)基本ルールとは

基本ルールとは、明文化された手順書やISOの規定以外にも、以下の一連のしくみを指します。

①作業手順書、操作マニュアル、ISOの基準、暗黙の基準は明確か?

②社内に基本ルールはどこの場所にあるか?

③基本ルールの内容を知っているか?

④基本ルールを自分は守っているか?

⑤疑問が生じた時、基本ルールはどうなっているか調べたか?

⑥問題が起こったとき、基本ルールのどこに問題があるか、原因追究したか?

⑦基本ルールの問題点を指摘し、関係者で議論したか?

⑧基本ルールを見直し、修正したか?

⑨基本ルールを新人に教え、守らせているか?

⑩社内に基本ルールを重んじる風土があるか?

以上については、自社内の品質活動レベルを測定することができます。

2点以下・・・低レベル過ぎる

4点・・・・・まだまだ認識が不足、どうしていいかわからない

6点・・・・・品質を良くしたいという行動が起こり始めた

7点以上・・・正しい方向性によって品質レベルは近い将来必ず向上する

しくみの中の基本ルールは、それが書棚にあるではなく、それを守り運用して初めて有効となるものです。誰も見ない、だれも守らないのはルールではありません。

(2)ヒューマンエラーは「ポカミス」だけではない

ヒューマンエラーは、ついうっかり「ミス」をしてしまうことと一般に言われていますが、実は大半は「基本ルール違反」なのです。

①基本ルール不順守

・事態確認不十分のままの推量、誤認識、勘違い

・本業務は自己流で良いと思っている

・これは適用外と個人的判断で作業してしまう

・基本ルールは何かを理解していない、徹底できていない

・普段から基本ルール通り作業を行わない時が多い場合

・基本通り行えば当然認識できる変化点の認識が漏れた場合

②人的ミス(ポカミス)

・基本...