【不良原因解析2段階なぜなぜ分析法の目次】

1.工場の不良対策、検査の仕組みを設計する

2.クレーム対策方法、クレームをゼロにするには

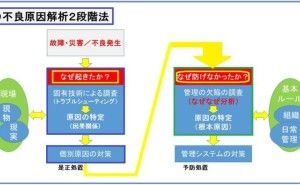

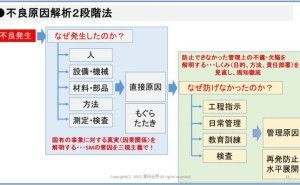

3.不良原因解析と再発防止2段階なぜなぜ分析法

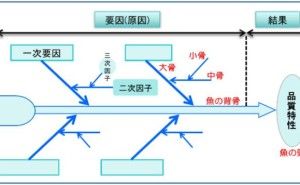

4.慢性不良対策の特性要因図による解析事例

5.不良原因解析と再発防止2段階なぜなぜ分析法の基本ステップ

6.是正処置の意味(クレーム対策書とは)

7.品質保証部長は最優先で不良の流出を止める事

◆ものづくり セミナー サーチ なぜなぜ分析へのリンク

◆品質保証部長は最優先で不良の流出を止める事

品質改善手法、不良対策手法は、導入してもすぐに効果は期待できません。

品質保証部長として最優先で取り組まなければならない事は、「止血」です。品質保証部長が品質保証部としての社内戦略を持たないと、部下は肩身の狭い思いをします。品質保証部長は「何をすべきか」を明確にしなければいけません。では、工場内で発言力を持つためには、どうすべきでしょうか。その答えは、『

直接工程に関わる割合を増やすこと』です。それを怠れば、品質保証部門は、不良品の選別を行ったり、ISOの維持管理だけを行う無力な組織と化してしまうのです。重要なことは、次の4点です。

(1).不良を外に「出さない」プロジェクトを発足させ,品質保証部の実績を上げる。それには、方法はいろいろありますが、即効性が期待できるのは「検査」です。悪知恵でもかまわないので,とにかく不良流出ゼロを実現してみせる。そうしないと,何を言おうと信用してもらえず、あとが続かないのです。ポイントは、検査の仕組みを構築することです。

(2).不良を「入れない」しくみを確立させることです。協力工場の納入品質のよしあし評価を通じて,納入停止権を獲得することです。協力工場のランク付けを行い、見える化することによって、協力工場相互の意識づけ、競争意識を高めます。ポイントは、工程監査チェックシートによる定期的な工程監査の実施です。

以上の2点をライン業務として責任を持つと、品質保証部の言うことを素直に聞いてくれる人達も増え,上層部への発言力もアップするでしょう。実績を上げると、品質を通じた改善業務がやりやすくなります。とにかくクレームの迅速化処理、流出防止を最優先させることです。品質トラブル流出の、処理のまずさは、原因を追究し「トラブル発生を押さえる」という発想にこだわり、対策が後手後手にまわってしまう点です。理想は理想として、とにかく今は本質論より、流出防止を優先させることです。そして最後に不良を作らない社内改革に着手します。これが、グローバル化した生産体制、国内での多品種少量生産における品質確保の最も効果の上がる方法です。

(3).不良を「つくらない」しくみは,本来は,生産部門部門が主体となって進めるべき問題です。しかし、日常の業務に追われ、後回しにされているのです。そこで,品質保証部が主体となって製造,技術の3者合同のプロジェクトを発足させ、「未然予防の...

品質改善手法、不良対策手法は、導入してもすぐに効果は期待できません。品質保証部長として最優先で取り組まなければならない事は、「止血」です。品質保証部長が品質保証部としての社内戦略を持たないと、部下は肩身の狭い思いをします。品質保証部長は「何をすべきか」を明確にしなければいけません。では、工場内で発言力を持つためには、どうすべきでしょうか。その答えは、『直接工程に関わる割合を増やすこと』です。それを怠れば、品質保証部門は、不良品の選別を行ったり、ISOの維持管理だけを行う無力な組織と化してしまうのです。重要なことは、次の4点です。

品質改善手法、不良対策手法は、導入してもすぐに効果は期待できません。品質保証部長として最優先で取り組まなければならない事は、「止血」です。品質保証部長が品質保証部としての社内戦略を持たないと、部下は肩身の狭い思いをします。品質保証部長は「何をすべきか」を明確にしなければいけません。では、工場内で発言力を持つためには、どうすべきでしょうか。その答えは、『直接工程に関わる割合を増やすこと』です。それを怠れば、品質保証部門は、不良品の選別を行ったり、ISOの維持管理だけを行う無力な組織と化してしまうのです。重要なことは、次の4点です。