1. コアコンピタンス

2. 作業者の工数把握

3. 見える化したい指標

機械ごとの生産性

作業者ごとの生産性

部門ごとの収益性

リアルタイムな企業損益

TOP

続きを読むには・・・

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

現在記事

1. 見込み生産の特徴と課題 見込み量産タイプの製品では、市場の需要量予測に従って生産するもので、以下の様な特徴・課題があります。...

1. 見込み生産の特徴と課題 見込み量産タイプの製品では、市場の需要量予測に従って生産するもので、以下の様な特徴・課題があります。...

思うように生産性が上がらない、品質が良くならないなど、工場運営の悩みは尽きません。ものづくり工場の日常管理と改善活動のしくみについて解説します。「重要要...

思うように生産性が上がらない、品質が良くならないなど、工場運営の悩みは尽きません。ものづくり工場の日常管理と改善活動のしくみについて解説します。「重要要...

4、作業改善の基本 ◆ 管理スタッフの仕事 管理部門、管理スタッフの仕事は何でしょうか?「管理すること」ではないですよ。答えは全く逆なのです。す...

4、作業改善の基本 ◆ 管理スタッフの仕事 管理部門、管理スタッフの仕事は何でしょうか?「管理すること」ではないですよ。答えは全く逆なのです。す...

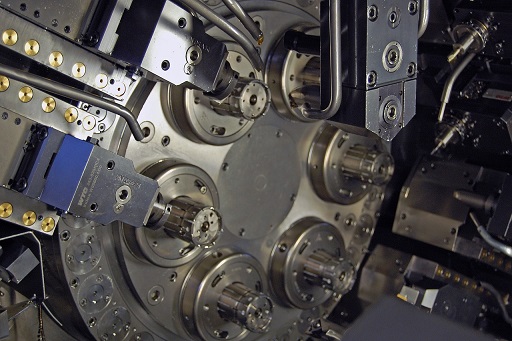

今回、紹介するプレス金型メーカーは、以前にも登場したことのあるS金型です。同社は、自動車のシ...

今回、紹介するプレス金型メーカーは、以前にも登場したことのあるS金型です。同社は、自動車のシ...

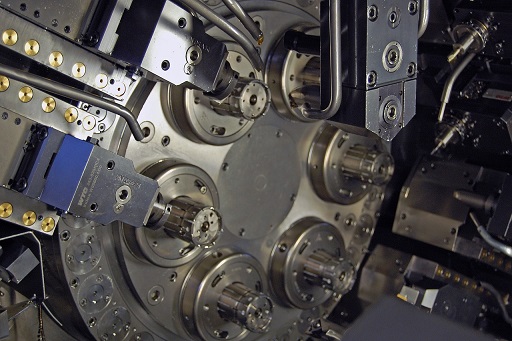

私が金型メーカーや機械加工業で働く若手の皆さんに感じることの一つが、「冶具づくりを会得しよう」です。 今でこそ、多く...

私が金型メーカーや機械加工業で働く若手の皆さんに感じることの一つが、「冶具づくりを会得しよう」です。 今でこそ、多く...

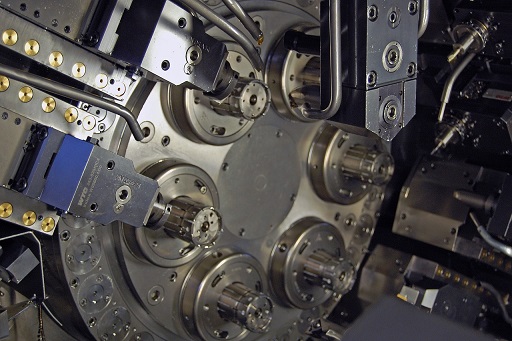

今回、紹介する加工メーカーは、Y産業株式会社です。同社は自動車部品製造において、量産から試作...

今回、紹介する加工メーカーは、Y産業株式会社です。同社は自動車部品製造において、量産から試作...

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします