『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

← 今回の解説記事

3.問題意識から疑問意識へ

4.7ゼロ生産5つの指針

5.7ゼロ生産発想法

5-1.切替えゼロ発想法一多品種化:(Products)

5-2.在庫ゼロ発想法一問題表面化:(Inventory)

5-3.ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5.故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7.災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

2. 7つのゼロ・ベース-PICQMDS-

低減発想法では、どうしても超えられない一線がある。また、この方法ではどんなにもがいても変えられない何かが残る。そこでゼロ・ベース発想法が必要となる。

これまでの工場のテーマは、“良安速”とか“QCD”と呼ばれ、「良い物を、安く、速く」造るといった3拍子の要素が中心であった。そしてこのテーマを盛り上げるために提案制度や小集団活動があり、企業内では様々な活動を実践してきた。しかし、これらの根本的なモノの考え方は、従来のやり方をそのままにそれを“善く改める”といった改善アプローチであり、そこでの発想は、低減発想法が主流を占めていた。

しかし、今の企業の姿そのものに危機感をいだく人々は少なからず居る。彼らは、何千時間、何万時間を費やし、多大な費用をかけて行うこれら改善活動に何か物足りなさを感じている。確かに現場はきれいになり、治具や工具が改良され、運搬や在庫が効率良く運営される。しかし、本質的なやり方や根本に横たわる旧い体質といった企業そのものの姿を変えることはできないジレンマがある。上辺の着物はきれいになり、美しくなるが、その人の体質や生き方が変わらないのと同じこと。どうにも企業の生き方を変えられないあせりが募ってきていた。

開発では今までの製品を善く改める改善から抜け出せず、そのためか発送が直線的になり、あまりにも現状の生産ラインを気にし過ぎ、既存の生産環境を生かそうとする目に見えぬ圧力がのしかかり、市場が「ア!!」と驚くような製品が生まれにくく、味気ない、規格化されたどれも同じような製品が目に付くようになっていた。

そこで、ゼロ・ベース発想法を基本とした改革アプローチが必要となってくる。これには従来のQCDといった3要素だけでなく企業が将来、生き続けるための新たな要素が加味されなければならない。そこで、QCDの3要素に新しく4つの要素を加味した次の7つのテーマが設定できる。

(1) 切替えゼロ(多品種化:Products)

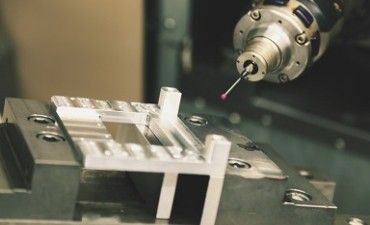

市場の多様化、個性化の波は、工場に多品種化をもたらし、顧客の要求する製品を造り込むことを要求している。このためには、切替え時間を短くするとか、シングルにするという発想ではなくて、切替えの発生しない方法を探さなくてはならない。そこで、組立部門では切替えゼロ、加工部門では段取り替えゼロといったゼロ・ベースの発想が重要となってくる。

(2) 在庫ゼロ(問題表面化:Inventory)

経営者が在庫を減らせと言うのは、大方の場合、金利の増大を防いだり、また資金の回転を上げたい時である。無論、このことも経営にとって重要なことであるが、それ以上に物を造る工場として大切なことは、在庫が、工場の抱える多くの問題を隠してしまうことにある。それゆえ、在庫をゼロ・ベースで考えることで、在庫の裏に潜むあらゆる問題を顕在化し、これを表面化して革新していくことが望まれる。

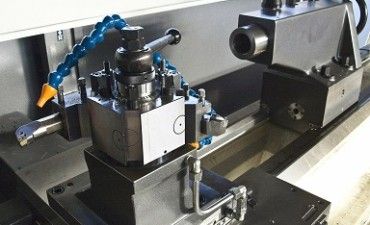

(3) ムダゼロ(コスト削減:Cost)

企業間における競争は、ある一定の品質状況であれば最後はコスト競争になってしまう。それくらい企業生き残りにとってコストは重要な役目を持つ。そのコストの中にいかにムダな費用が含まれているか。運搬する、数をかぞえる、検査する、並べるなど物造りでのムダを挙げたらきりがない。工場にはムダがはびこっている。運搬をムダと認識したなら、これを短くするとか、少なくするという発想では、ムダの芯が残ってしまう。運搬ゼロで物を造る方法が改革につながるのである。

(4) 不良ゼロ(品質保証:Quality)

製造物責任(PL:Product Liability)が社会の高まりとなっている今、工場の品質保証は重大なテーマである。その時、良品と不良品を選り分ける分別検査や不良品を不良内容別のロ...