工場の品質問題が発生した時、原因を究明するために、なぜなぜ分析が良く使われます。『なぜなぜを五回繰り返す』と言われていますが、「いや、本当の原因に到達すれば五回する必要は無い」とか「原因に到達するまで十回でも繰り返す必要がある」とか、様々な解説があるのも事実です。そこで「なぜなぜ分析の元祖」

トヨタ生産方式の著者としても有名な大野耐一氏の「なぜなぜ五回」の真意、大野氏の言いたかったことは何か?その真相に迫ってみたいと思います。

トヨタ式なぜなぜ分析は、大野耐一氏の著書である「トヨタ生産方式」の33ページと34ページの「なぜを五回繰り返すことができるか」の中に、機械が故障して動かなくなった時の事例が説明されています。

(1)なぜ機械が止まったのか?

オーバーロードが掛かってヒューズが切れたからだ

(2)なぜオーバーロードが掛かったか?

軸受け部の潤滑が十分でないからだ

(3)なぜ十分に潤滑しないのか?

潤滑ポンプが十分組み上げていないからだ

(4)なぜ十分組み上げないのか?

ポンプの軸が摩耗してガタガタになっているからだ

(5)なぜ摩耗したのか?

ろ過器が付いていないので切粉が入ったからだ

大野氏の解説では、「なぜの追及が足りないとヒューズの取り換えやポンプの軸の取り換えの段階で終わってしまい、数か月後に同じトラブルが再発する」としています。また「五回のなぜを自問自答することによって、①物事の因果関係とか、②その裏に潜む本当の原因を突き止めることができる」とも述べています。さあここで、いくつかの疑問が沸いてきます。

第一の疑問は、機械の故障を解析する場合、このような五段階のなぜなぜを、繰り返すかどうかという素朴な疑問です。機械を熟知した技術者であれば、実際に状況を細かく確認した上で、過去の経験や知識をベースに、直感的に「潤滑ポンプが摩耗し潤滑が十分できずオーバーロードが掛かった」それは「ろ過器が付いていないため切粉が入ったため」といくつかの因果関係を同時並行的に解明し、原因にたどり着くでしょう。

ところが、大野氏が在籍した当時の工場のスタッフは、技術レベルも低く、解析能力もなかったために、もっと深く物事を追究するようにと言う意味で、「なぜなぜ五回」と指導したのだと思われますが、今の時代はこのような技術レベルでは工場の生産は成り立ちません。

分かり易い例として、家庭で、テレビの画面が映らなくなったとします。素人の我々は、なぜ映らないのか電源コンセント、リモコンの電池切れなど、一般知識の範囲で一つ一つ確認する作業を行い、それでも原因が分からなければ、電気店に修理を依頼することになります。このことから、素人が製品の知識や情報が限られた状態で、「

なぜなぜ分析」を五回繰り返したとしても、原因は判明しないことは容易に理解できます。

修理のプロならば、どのように原因を究明するでしょうか?製品の図面とか故障診断用の説明書などを見ながら、テスターやオシロスコープを使って、一点一点潰しこみを行って原因を特定するでしょう。あるいは、ユニット毎交換するかもしれません。この場合も、なぜなぜ分析を行って、原因を特定することはしません。

このように、実際の現場では、なぜなぜ分析は実用的ではなく、使わない事が解ります。なぜなぜ五回というのは、原因分析する上での基本的な考え方を述べているのであって、実際には、だれが行っても容易に素早く原因にたどり着く様、故障解析ツール(手順書)をあらかじめ用意して、それに沿って解析を進めます。

故障解析ツール(手順書)は、考えられるすべての要因を分類し、抜け漏れが無いように列挙し、優先順位を付けて、その一点一点について事実を確認しながら潰しこみを行うことができる様作成されており、それが原因究明の早道なのです。家電メーカーでは、故障診断ツールがネットでも公開されています。

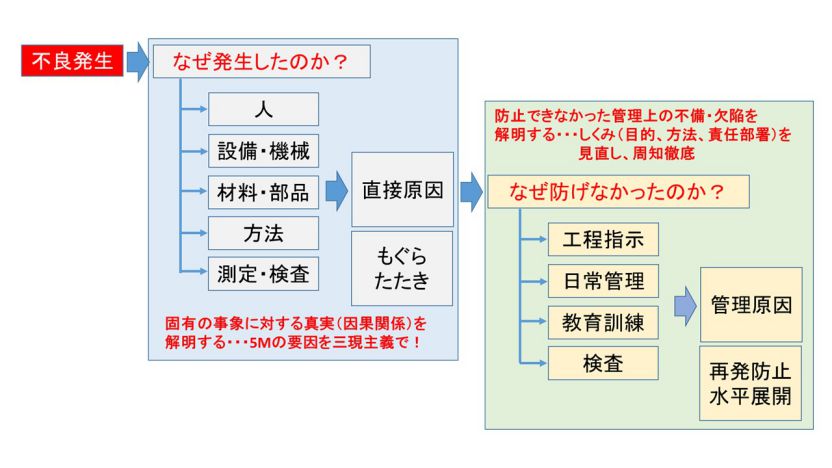

製造工程の加工不良や、組立不良であれば、要因を抜け漏れが無いように5M(人、機械、方法、材料、測定)に分類・列挙し、その中から原因を特定します。機械の故障であれば、操作ミス、設計ミス・製造ミス、環境条件、劣化・寿命、メンテナンス不良など、機械故障に関わる要因を列挙し、その中から原因を特定します。ヒューマンエラー、機械設備の故障、部品の加工寸法不良などによって、要因の種類、分類方法は異なります。このように、それぞれの不具合の種類によって、要因を抜け漏れが無いように列挙することが必要になってきます。

第ニの疑問として、大野氏が言っている、①物事の因果関係とは何か?②その裏に潜む本当の原因とは何か?この2つの意味についてです。本当の原因とは、それを対策し、改善することによって、二度と同じ不良が再発しない原因の事と考えられます。

そこで「なぜポンプの軸が摩耗したのか?」「ろ過器が付いていないので切粉が入ったからだ」というのは、①の物事の因果関係の解明に相当します。ろ過器を付ければ、機械はしばらくの間はとりあえず動きます。ただ、ろ過器を付けても、切粉が入るならば、そのうち目詰まりしてまた潤滑が不十分となってしまいます。

なぜ機械が止まるまで何も対策されなかったのか?逆に、機械が止まらないようにするにはどのように管理すれば良いのかという管理の仕組み上の不備を指摘し対策しなければ、またいつか機械が止まります。原因を見つけたと思っても、不良が再発するなら、それは本当の原因ではありません。

大野耐一氏の解説では、「その裏に潜む本当の原因とは何か?」についての...