今回紹介するプレスメーカーは、K株式会社です。筆者は、定期的に同社の技術者教育を担当させていただいており、今回はトライと金型保全担当者の集合教育と個別指導を担当しました。

同社の金型製造は、全工程で3次元CADによるペーパーレス化したプロセスが完成しており、機械加工内容や寸法公差などは設計データ内に包括することができています。したがって同社のトライ担当者は、下記の◇印で示す2次元設計を主体とする金型メーカーのトライ担当者に要求されるようなスキルに加え、さらに☆印で示すCADのスキルまで要求されることになります。

◇ プレス作業スキル

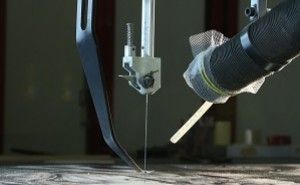

◇ 2次元レーザー加工機の作業スキル

◇ 金型の構造知識

◇ プレス加工の全般知識

☆ 2次元、3次元のCAD操作スキル

そこで筆者は、現在のトライ担当者に対し、同社が使用しているCADのVISIを使った個別マンツーマン指導を行いました。またトライ担当者に加え、金型保全担当者に必要な知識として、金型鋼材や金型構造、金型設計、トラブル対策などの集合教育を行いました。ただしこの内容については、2次元設計を主体とする金型メーカーと違いはなく、プレス金型を扱う技術者には必須の基礎知識であると考えています。

1. 2D及び、3Dモデルの編集作業

3次元CADのVISIの操作及び、金型のトライ作業に必要となる2D及び、3Dモデルの編集作業スキルを習得するための指導。

◆ 具体的には、次のような指導

- 2D作図とその変更修正操作

- 3Dモデリングとその変更修正操作

- プレス製品の3Dモデルから冶具の設計をする演習

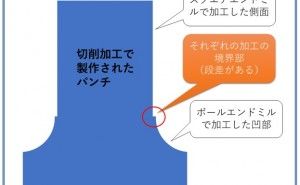

- パンチ・ダイの3Dモデルから金型の構造設計をする演習

この指導のポイントは、設計データを変更修正するスキルを中心に行った点です。すでに作図された2Dデータや、モデリングされている3Dデータの意図を読み解き、変更してはいけない重要な箇所の寸法は崩さず、必要な箇所のみを調整するための手順と操作について指導を行いました。また「事例研究」という方法により、同社で扱っているプレス製品や金型の事例を用いて、ケースバイケースで異なる状況に応じたセオリーを学習してもらったのです。

「パンチ・ダイの3Dモデルから金型の構造設計をする演習」については、同社の設計プロセスである、①同社社長がモデリングし、②解析ソフトを使って調整したパンチ・ダイの3Dモデルを受け渡され、③その後の構造設計を行う、といったところまでの技能を習得する計画です。

この教育については、現在実施中ですが、6か月の習得期間を見込んでいます。

◆ 今回行った集合教育の内容

トライ工程と保全担当者合わせて3名に行った集合教育について、同社から下記内容の基礎知識を習得させたいという要望があり、その内容に沿った教育を全5回で行いました。

- 金型で使用する鋼材の基礎知識

- 焼入れ熱処理の基礎知識

- コーティング技術の基礎知識(窒化を含む)

- 硬度表記の意味について

- 現場担当者も必要な金型設計の基礎知識

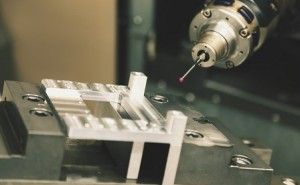

- 切削加工の基礎知識

- 面粗さの基礎知識

- 三角関数の使い方

この指導項目の中で、「金型で使用する鋼材の基礎知識」と「現場担当者も必要な金型設計の基礎知識」について、保全作業との関連について見いきます。

2. 金型で使用する鋼材の基礎知識と保全作業

内製された金型や、協力会社である金型メーカーから調達した金型を量産で使用していく中で、金型鋼材の選定が原因となる金型トラブルが発生する事例は多く存在します。例えば、上型パンチの下に配置されるバッキングプレートが、コスト削減のためSS400を使用しているなどです。同社のプレス製品は、590Mpa以上のハイテン材が使用される部品が多く、特に抜き加工においては、金型に強い荷重がかかる加工が多いのです。

この場合、生産ロット数に配慮した金型鋼材が選定されるべきで、同社の金型保全担当者としては、こうした問題点を見抜く見識が必要になります。このような知識を身に付けるため、今回の集合教育において、「SS400とS50Cの違いは?」「SK3(現SK105)とSKD11の違いは?」など、鋼材の使い分けを中心とした指導を行っています。

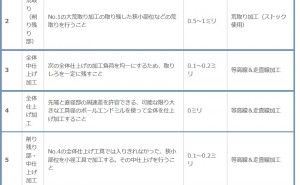

3. 現場担当者も必要な金型設計の基礎知識

一見、保全担当者には不要な設計知識と思われるかもしれませんが、保全担当者は金型に起こったトラブルについて、再発防止のために設計へのフィードバックという作業が必要になります。量産加工中に、もし金型トラブルが発生すれば、事は急を要するためまずは応急的な処置がとられます。例えばパンチが折れたり、ダイスが割れたりといったトラブルに対する処置があります。また順送プレスであれば、跳ねあがりや腰折れ、吊り上がり防止のための追加部品を取り付ける応急処置もあります。

そういった金型は、設計上の問題であれば、生産計画のロット数が打ち終わり次第、プレス機から降ろされるタイミングなどで、再発しないよう恒久的な対策が取られます。さらにもう一段階、この先の「標準化」プロセスが必要です。

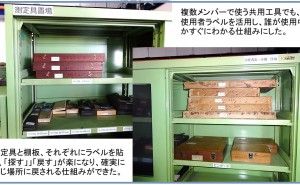

例えば、金型A、金型B、金型Cなど、個々の金型(製品)それぞれに対してとられる対策が応急処置や恒久処置ですが、発生するトラブルごとにカテゴリーを分け、複数の金型で共通の対策を設計段階から盛り込んでいくのが「標準化」の対策になります。

例えば、順送プレスであれば、カス上がり対策としてストリップレイアウトの外形トリムや分断パンチ形状に引っ掛かりを設けるとか、吊り上がり対策で上型に、板厚や形状に応じた一定のルールで払い機構を設けるなどの標準化があるのです。こうした標準化のプロセスに保全担当者も参画していくため、設計の基礎知識が必要です。そこで筆者の集合教育...