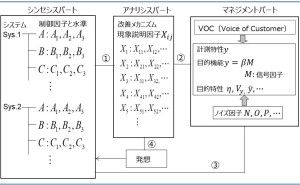

1.技術者の創造性を効果的に引き出す技法と仕組みの活用

前回“その4”では,お客様の期待を超える製品をフロントローディングで実現するためには,新たなシステムや制御因子を創造的に発想することが必須であることを説明し,新たなシステムや制御因子の発想を加速する最新技法CS-Tの狙いについて解説しました.今回は様々な手法と技法をものづくりプロセスの中で俯瞰し,海外の状況を共有しながら今後の日本製造業が再び国際競争力を取り戻すには,手法の深掘りや進化ではなく,技術者の創造性を効果的に引き出す技法と仕組みの活用が重要であることを説明します.

2.手法から技法そして仕組みへ

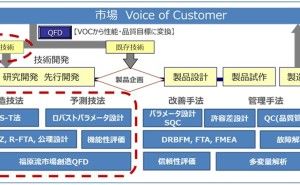

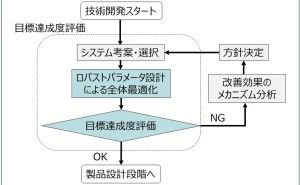

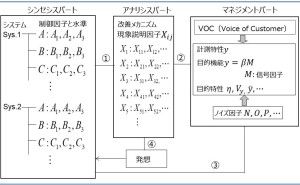

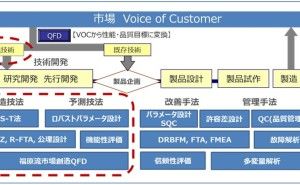

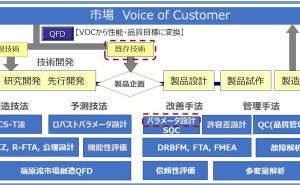

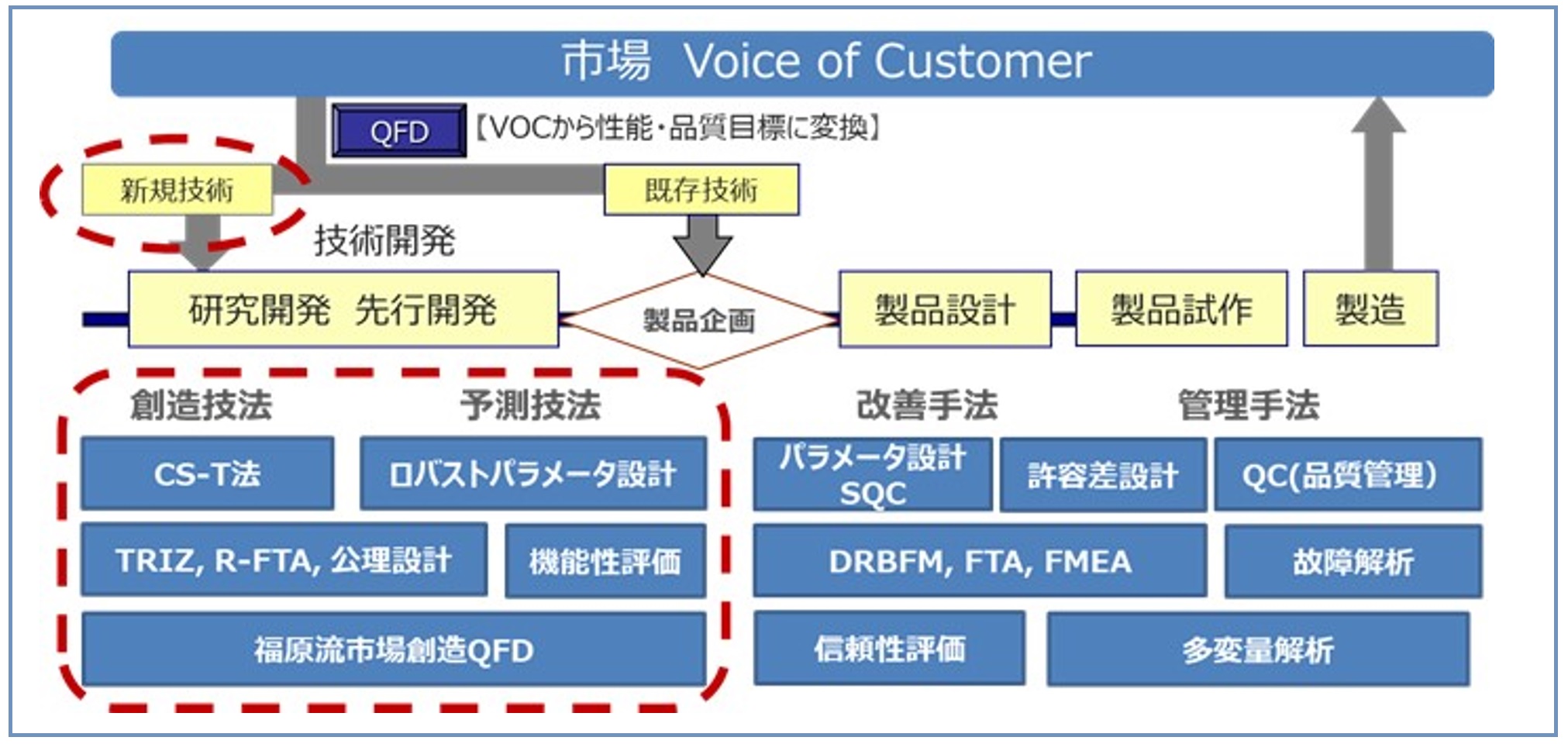

ものづくりプロセスで活用される様々な手法と技法を,ものづくりの流れに対応させた俯瞰図を図1に示します.歴史的に見ると,手法や技法はものづくりプロセスの下流から上流に向けて発展してきました.戦後まもなくの日本製品は個体差ばらつきが大きいという問題があり,その解決手段として米国から製造現場で有効な統計的品質管理の手法が導入され,大成功を収めました.現在では製造工程で様々なセンシングを行い,多変量解析等のビッグデータ解析を実施することで,工程のばらつきを極限まで低減する活動も実施されています.

工程能力の確保が実現した後は,市場での稼働を保証することが課題となり,信頼性を評価するための各種信頼性手法や,市場での稼働を積極的に改善する品質工学のパラメータ設計や許容差設計などの手法が活用されるようになりました.パラメータ設計の狙いは既存の制御因子の水準を最適化することでロバスト性を改善することです.パラメータ設計は,直交表を活用した実験計画法(SQC)にノイズ因子の概念を導入した実験方法であるとも言えます.

これらの手法はすでに存在する評価特性や制御因子を取り上げて,現状の見える化や改善をすることを目的としており,新たな評価特性や制御因子を発想するアプローチではありません.このような手法が有効な場面は,お客様の要求であるVOC(Voice of Customer)を実現する技術がほぼ完成していることが前提であるという認識が重要です.図1に示したようにQFD等の仕組みを活用して重点化すべきVOCが決定され,そのVOCが既存の技術で実現できるのであれば,ただちに詳細企画に入り製品設計プロセスに入れます.技術が完成した後の製品設計段階で図1に上げた各種手法が有効となります.これらの手法はすでに存在するデータや制御因子を取り上げたアプローチなので,実施者による結果の差が生じにくく,正しい手順で実施して正しい結果を得ることに重点が置かれます.(手法と技法の違いは“その1”参照)

これらの手法を有効活用することで,工程での個体差が十分に小さく,市場で長期にわたり様々な使い方をしても機能を維持する製品が実現されています.現在でも市場で壊れないという意味での品質確保は重要ですが,それだけで事業を成長させることができない時代となりました。グローバルな競争の中では現状維持は相対的な低下を意味します.事業を成長させるためには,お客様の期待を超える製品を継続的に提供する必要があるのです.ものづくりで生き残るためには,自社独自の新規技術を活用した製品の実現が欠かせません.そのために有効な技法が図1のロバストパラメータ設計,機能性評価,CS-T法,TRIZ,R-FTA,公理設計などの技法なのです.さらに,これらの技法の有効性を引き出すためには,これらの技法を一部として取り入れたトータルな技術開発プロセスの仕組みが必要となります.本連載の次回から図1に示した各技法について解説しますが,これらの技法を理解するためには,その前提としてパラメータ設計やSQCの知識が必要とります.よって,必要に応じて,パラメータ設計やSQCについても解説をしていく予定です.

図1 ものづくりプロセスと有効な手法・技法

出典:タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~ 日科技連

3.技法とは鬼に金棒の金棒

このフレーズはトヨタの品質保証体系を構築し,米国では福原メソッドと呼ばれる方針管理やQFDの仕組みを考案した福原先生から学んだフレーズです.福原先生は米国企業の競争力向上に貢献した指導者として,田口先生と並んで,米国で大きな評価を得ています.鬼に金棒ですが,その意味の一つは「主役は鬼である技術者であって,金棒である技法は脇役」ということです.脇役とは言え金棒を持つのと持たないのでは大きな違いなのは言うまでもありません.さらに,「金棒は重たいので,振り回すにはある程度の力必要」という意味も込めれています.そして,「重たい金棒を頑張って継続的に振り回すと力がつく」という意味もあるのです.技法は手法とは違って実践を通じたOJT活動でしかスキルを身に着けることができません.技法を継続的に実践活用することが人財育成につながり,組織力向上の原動力となるのです.

4.良いプロセスが継続的に良い結果を生み出す

かつての欧米企業は個人の自律的な力が重視され,結果が良ければプロセスは問わないというマネジメントが主流でした.しかし,1980年代以降,日本製造業の国際競争力が高まり,多くの欧米企業が日本から学んだことが,「良いプロセスが良い結果を継続的に生み出す」という考え方なのです.よいプロセスとは,例えばTQMや方針管理のような全体最適化を取り入れた組織活動です.欧米企業はTQM,方針管理,品質工学,QFDなど日本発の仕組みや技法を日本から学び、それをそのまま実施するのではなく,自分達流にアレンジしました.それがシックスシグマやDFSS(Design for Six Sigma)です.ここで仕組みとは,意思決定ステップを伴うプロセスと定義することができます.

一方の日本では多くの企業で目標管理制度が導入され,結果が良ければプロセスは問わないマネジメントの方向にシフトしています.しかも,個人単位の短期成果が重視されてしまい,失敗から学ぶ組織的な創造活動が難しい状況になってしまいました.そんな状況を打開するために品質工学会と品質管理学会の共同研究会「商品開発プロセス研究会」がスタートしました.本研究会には,3つのWGがあり,その中の一つのWG2では筆者が幹事となり,「創造性と効率性を両立した技術開発プロセスの構築」というテーマで研究を継続しています.その成果の一つが「技術開発プロセスを設計するプラットフォーム”T7”」です.T7は米国のDFSSをベンチマークし,DFSSに品質工学や品質管理の技法や考え方を取り入れたDFSSを超える仕組みです[3].本連載ではT7についても解説する予定です.

このように米国ではかつての日本から学び独自の仕組みを構築し,継続的な成果を実現していますが,欧州でも同様にかつての日本から学んだ上で,産学共同で仕組みの構築をしています.参考になる論文を以下に示します.これら論文では手法や技法自体を単独で活用しても成果は得られない,仕組みの中で技法を活用することが継続成果につながると述べています.このように欧米企業は個人力ではなく,組織力に力点を置いた仕組みを構築する段階に入っているのです。我々日本企業も早急にキャッチアップし,彼らを超えていく必要があります.本連載の目的は技法と仕組みを広く共有し,皆様に活用していただくことにあります.

- https://www.tandfonline.com/doi/full/10.1080/14783363.2015.1039938

- https://www.tandfonline.com/doi/full/10.1080/14783363.2016.1180952

- https://www.tandfonline.com/doi/full/10.1080/14783363.2019.1665843

【参考文献】

[1]細川哲夫:「タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~」,日科技連(2020)

[2]細川哲夫:QE Compass, https://qecompass.com/, (2022.04.24)

[3]細川哲夫:「技術開発プロセスを設計するプラットフォームT7の提案と検証」:品質工学,Vol.30,No.2,(2022) pp31-38