1.ロバストパラメータ設計の目的

本解説シリーズの“その15”からLIMDOW-MOの事例を取り上げて,品質工学による技術開発の進め方を紹介しています.前回”その18“では技術開発を非効率化する要因である部分最適化から脱して,全体最適化を実現するための機能性評価の事例を紹介しました.また,”その17”では技術開発を効果的に進めるためのPDSAサイクルについて解説しました.今回はPDSA(Plan Do Study Action)サイクルのPlanとDoに位置付けられるロバストパラメータ設計の目的について実際の事例を使って解説します.

【この連載の前回:品質工学による技術開発(その18)技術開発のPDSAサイクルへのリンク】

2.ロバストパラメータ設計によるシステムの評価

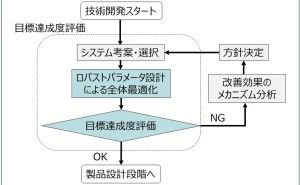

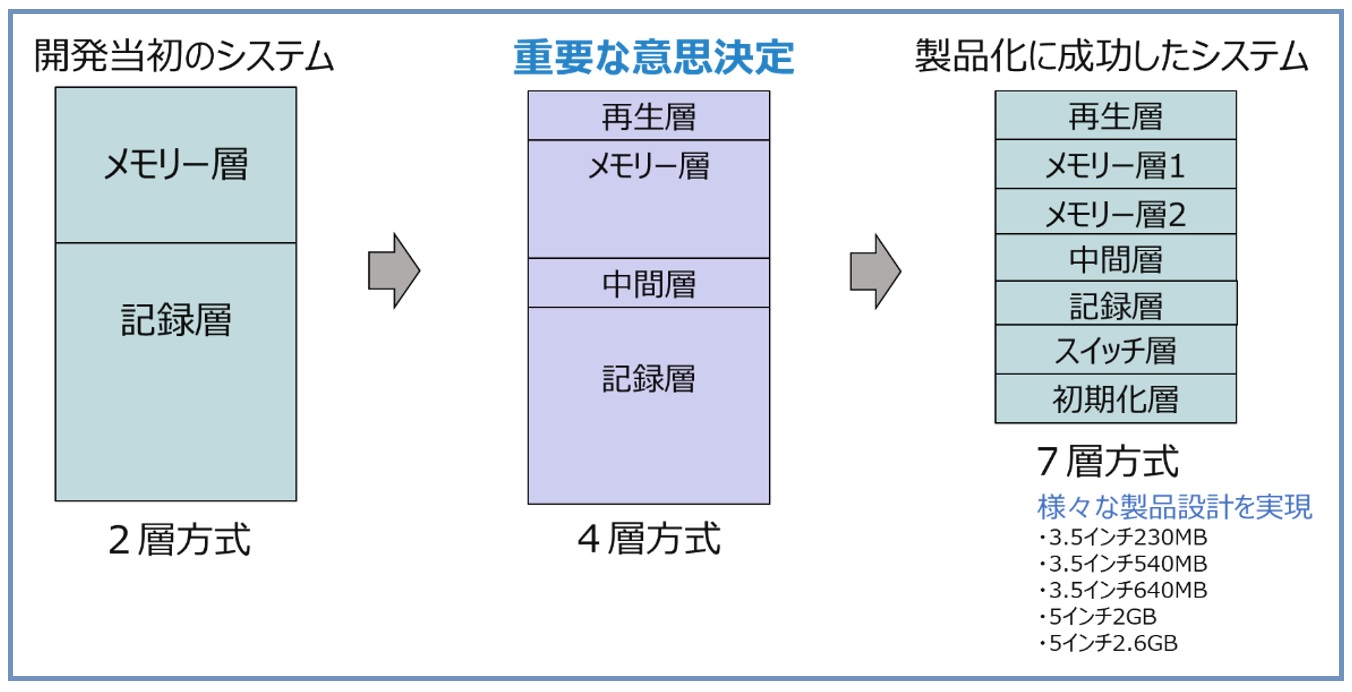

LIMDOW-MOの技術開発の流れを図1に示します.2層方式から始まって,7層方式に至る過程で,複数の異なる層構造や製法を考案あるいは選択することによって,技術開発を成功に導くことができたのです.その技術開発のプロセスが“その17”で解説したPDSAサイクルです.

ロバストパラメータ設計はPDSAのPとDに位置付けられますが,ここで重要なことは,ロバストパラメータ設計を実施する目的です.ロバストパラメータ設計の目的は,改善や最適化ではなく,選択あるいは考案したシステム(ここでは4層方式)で市場投入できるロバスト性を確保できるか,さらには様々な製品設計に汎用的に対応できるかを評価することです.(その1参照)より正確にはPDSAプロセスに評価のCheckを入れたPDCSAのプロセスとなります.

結果として,最適条件では市場投入可能なロバスト性を確保できましたが,性能とロバスト性の両立範囲が不十分であり,4層方式では幅広い製品設計への対応が困難と予測判断したのです.ここで“予測”とは記録のためのレーザーパワーや回転数などの製品仕様が決まってない技術開発段階で製品仕様の範囲を想定して意思決定するという意味です.図1に示したように7層方式にすることで5つの製品設計を実現することができましたが,4層方式で製品化可能と意思決定していたら製品設計の解はありませんでした.このようにロバストパラメータ設計によってシステムの限界をトータルに評価することが可能となります[1][2].

図1 LIMDOW-MOの技術開発

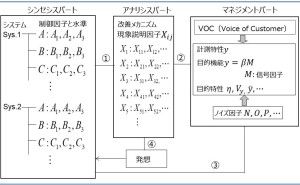

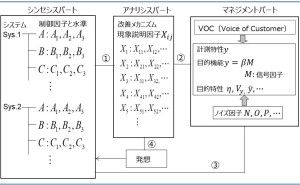

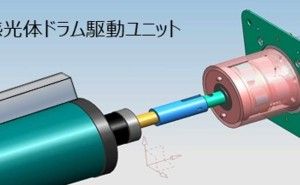

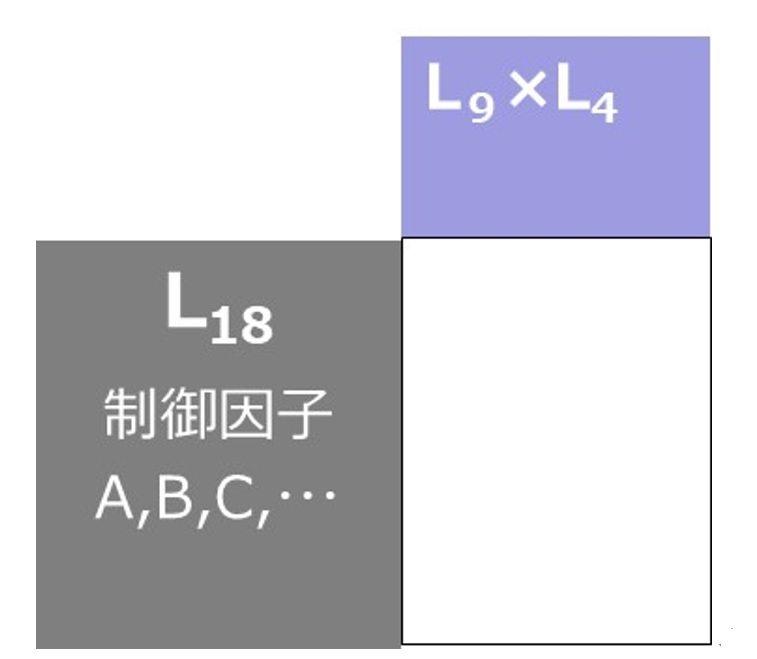

図2にロバストパラメータ設計の計画の全体像を示します.内側の直交表L18に組成や膜厚,成膜条件などの制御因子を割り付けました.外側が“その18”の図2です.直交表L18の各行で直交表L4に従って4枚のサンプルを作成するので,合計で72枚となります.さらに確認実験を入れると80枚のサンプル作成になります[3].実験に使用したスパッタ成膜装置の処理能力は3回/日なので,測定も含めたトータルで2カ月程度の期間となります.これだけのリソースを投入して4層システムでは製品化できないとの意思決定をしたのです.

図2 ロバストパラメータ設計の計画

3.システム創造の重要性

「技術者は創造能力がないわけではない.自分の現在のアイデアが駄目だと明白にならない限り次のアイデアを考えようとしないのである」品質工学の体系を構築した田口博士の数ある語録の中で筆者が最もインパクトを受けたフレーズがこれです.

4層方式では製品化できないと判断したこのロバストパラメータ設計は一般的には失敗実験であったと解釈されるかもしれません.直交表など使わずに一つ一つの現象を詳細まで把握していくことで4層方式での新たな可能性が見えるはず,という意見もあると思います.

従来からの1因子実験を続けていたら半年から1年くらいの期間を4層方式に費やしていたでしょう.区切りのない試行錯誤を繰り返し,意思決定を可能にする技術蓄積ができない状態になってしまったかもしれません.最悪ケースは4層方式で製品化可能と誤った意思決定をしてしまうことです.30億円の設備投資が無駄となり,大きな損失となってしまいます.

技術者が自らの創造性を目指す方向に活かし,意思決定の的確性を高めるのがロバストパラメータの真の狙いなのです.そこが“その7”で解説した改善のためのパラメータ設計との大きな違いです.図2のロバストパラメータ設計の結果は次回以降に紹介します.

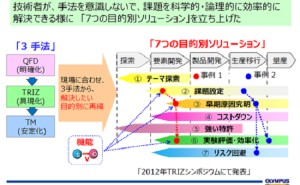

ロバストパラメータ設計を骨格としたPDSAサイクルは技術開発を目指すべき方向に前進させる仕組みですが,新たなシステムを発想するための技術情報を与えることができないという限界があ...