1.なぜ製品設計前の技術開発段階でロバスト性確保が必要なのか

前回の(その2)技術開発活動の全体像では,品質創造技法としてのロバストパラメータ設計を,技術開発プロセスの全体像の中に位置づけました.今回は,なぜ製品設計前の技術開発段階でロバスト性確保が必要なのかについて解説します.

2.ものづくりプロセスの変遷と現在の日本製造業の課題

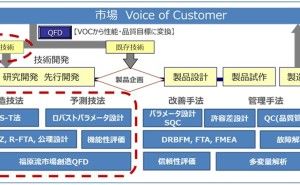

図1に昭和の高度成長期に有効であったものづくりプロセスを示します.当時は自社独自の技術のウエートは低く,欧米を中心とした先行企業の技術を導入し,それをベースに改善を重ねることで事業を成長させることができました.基本技術を導入した上での性能や品質改善なので,結果として横並び競争となってしまいますが,当時は自動車,家電,事務機などのベーシックな機能へのニーズが旺盛だったので,自社独自の特長技術を実装しなくても市場全体の成長の果実を各社が享受することができました.

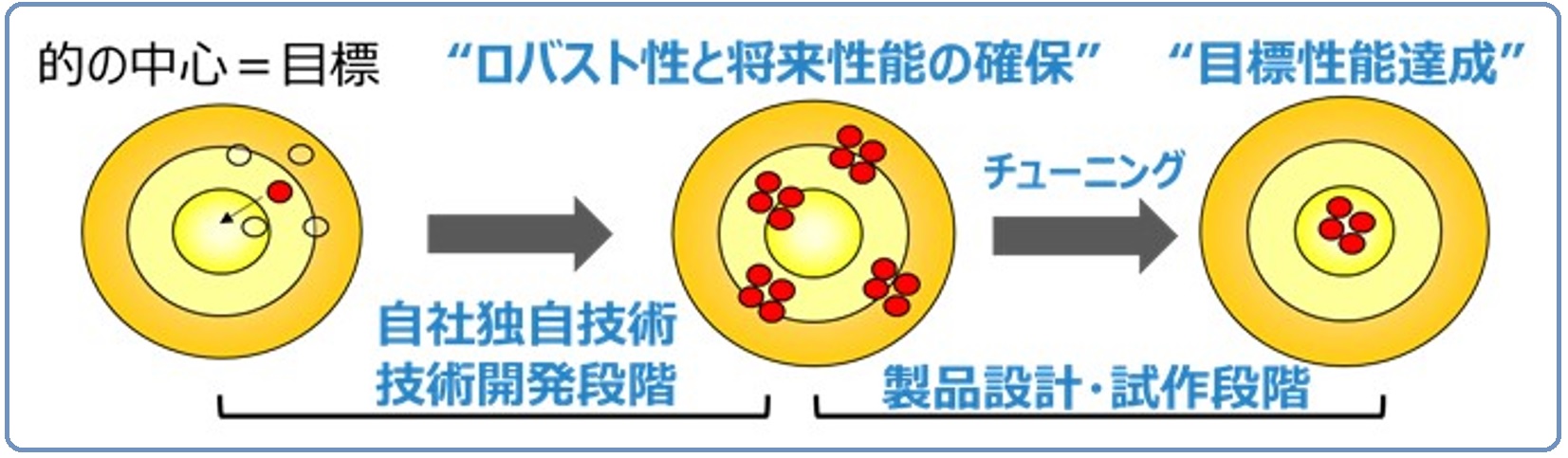

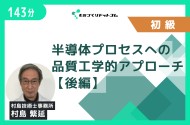

つまり,当時は完成度の高い市場実績のある技術を外から導入して事業を成長させることができた時代だったのです.それゆえに,技術開発段階で目標値(的の中心)を達成し,ノイズ因子に対する安定化を製品設計段階で達成するプロセスでもリスクが少なかったのです.技術開発の終盤から製品設計段階に入り,試作品の信頼性評価が始まると,様々なノイズ因子の影響が入り込み,見えなかった品質問題が顕在化しますが,技術の完成度が高ければ既存の制御因子の水準変更でロバスト性を確保し,性能に加えて許容差の品質目標を達成できる可能性が高いのです.つまり性能とロバスト性の解があるとわかっているシステムを採用したのであれば,技術開発段階へのリソース投入を極力低くして,製品設計段階に大きなリソースを投入して,顕在化した問題への対策に備えるものづくりの方が,全体として効率的であったと言えます.

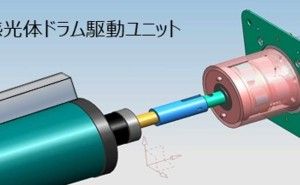

図1 キャッチアップ・横並び競争時代に成功したものづくりプロセス

出典:タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~ 日科技連

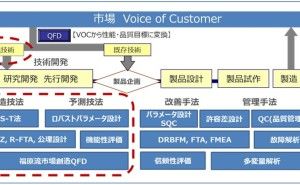

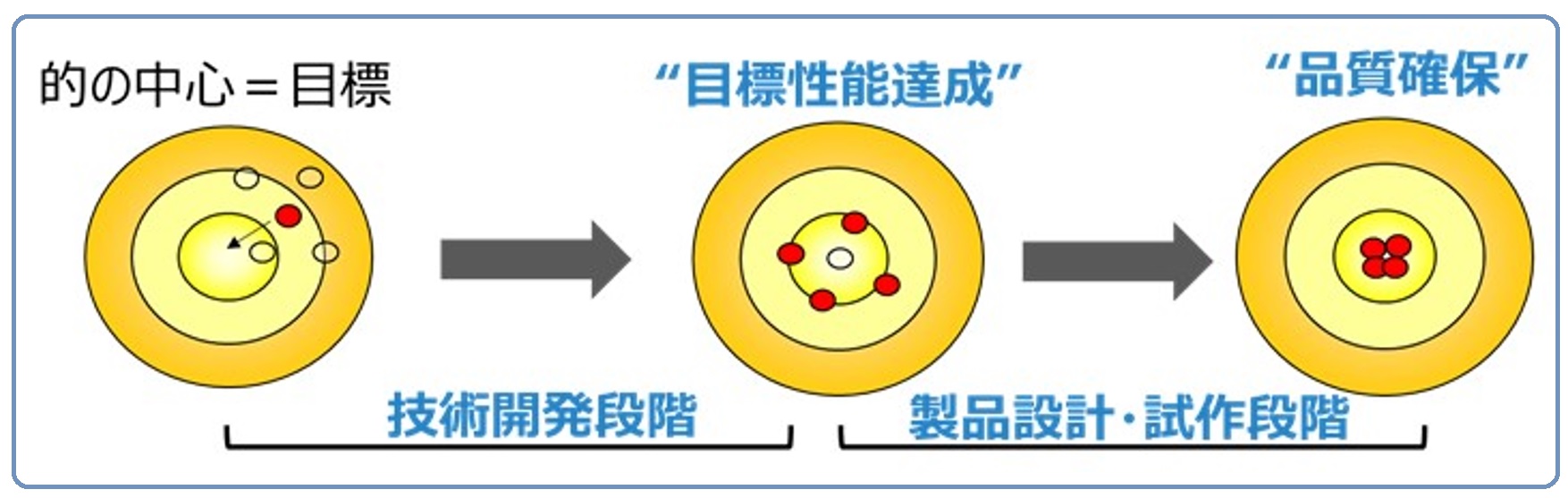

ところが,現在はそういう時代ではありません.お客様の期待を超える感動品質を実現するために,自社独自の技術を活用した新たなシステムの実現が必須となりました.採用したシステムの完成度が低いまま,製品設計段階に入ることは大きなリスクとなり,スペックダウンや市場投入の断念を余儀なくされるという大きな損失を伴う結果となってしまいます.その多くの要因がロバスト性の不足なのです.図2に過去に成功したものづくりプロセスのリスクを示します.技術開発段階でロバスト性の確保をしていないので,試作段階で環境温度や劣化などのノイズを与えると,ほぼ間違いなく目的とする計測特性の値が許容範囲を超えて悪化します.そこで,水準変更可能な制御因子の水準を変える問題対策を実施するのですが,製品設計段階の入ると水準変更可能な制御因子の数は限られてしまいます.仮に,多くの制御因子の水準変更可能であったとしも,性能とロバスト性の両立確保のためにはシステムの構造変更や新たな制御因子の導入が必須であることが少なくなく,その場合は製品設計段階での目標達成は絶望的になってしまいます.性能を維持しながらロバスト性を確保することは技術的な難易度が高く,失敗が許されない製品設計段階で,その実現を目指すことは大きなリスクなのです.

図2 リスクの大きいものづくりプロセス

出典:タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~ 日科技連

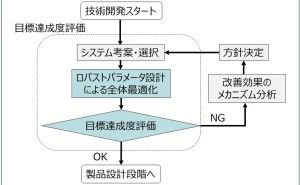

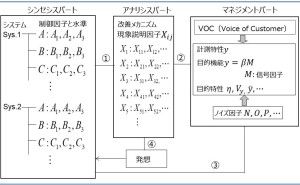

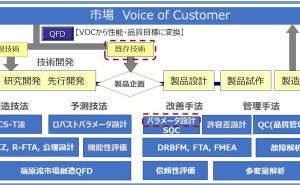

3.確認修正から予測対応のものづくりプロセスへ

図1や図2のものづくりプロセスは,楽観ストーリーに基づく確認修正型のプロセスと言えます.確認修正型プロセスのリスクをなくすことができる理想のプロセスとその状態を図3に示しました.下流で顕在化する問題を技術開発段階で予測し,性能とロバスト性を製品設計の前に幅広く両立確保できれば前述したスペックダウンや事業化断念というような事態を避けることができます.つまり,技術開発段階で性能とロバスト性を両立できる技術を実現することが,トータルにものづくりプロセスをスムーズに予定通り流し,フロントローディングを実現する前提条件なのです.そのためには新たなシステムや制御因子の考案が必須となります.そして新たなシステムや制御因子...