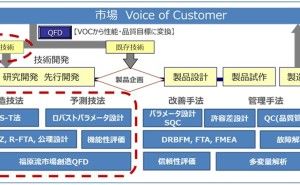

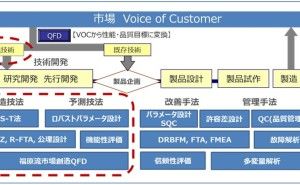

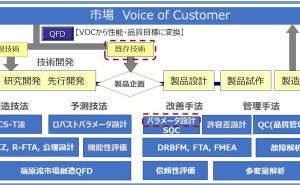

1.技術開発段階で活用される技法や仕組み

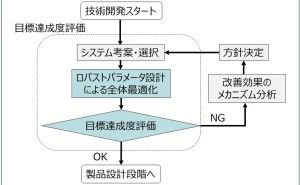

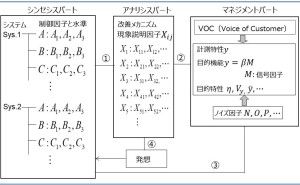

本連載ではこれまで,技術開発のあるべき姿やそのプロセスの全体像,その中で活用されるロバストパラメー設計やCS-T法などの技法の概要,各技法のプロセスの中での位置づけ,などについて解説してきました.今回からは具体的な事例を取り上げて,技術開発段階で活用される技法や仕組みについて解説していきます.

【この連載の前回:品質工学による技術開発(その8)技法の中で手法を応用するへのリンク】

2.光学ヘッド用の接着剤の技術開発

筆者が富士通時代に取り組んだ光ディスクドライブの光学ヘッドに使われる接着剤の技術開発の事例を紹介します.

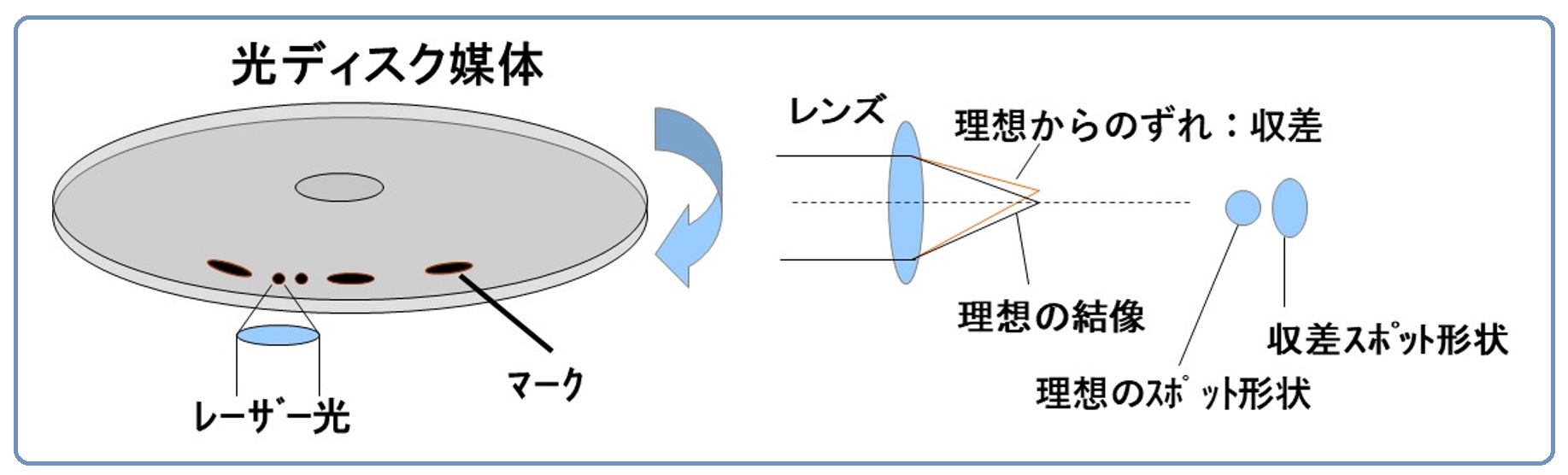

かつて情報記録媒体として利用されていたMOや音楽や画像を記録保管するCD,DVD,Blu-rayなどの光ディスクドライブのキーパーツの一つが光学ヘッドです.光学ヘッドはレーザーと光学部品から構成され,光ディスク媒体への記録と再生を行います.

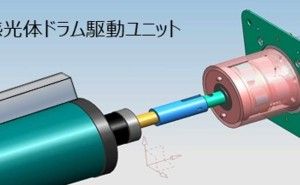

図1に光ディスク媒体への記録再生のイメージを示します.光学ヘッドの機能は,レーザーから出射された光ビームを,光学系とレンズを介して光ディスク媒体上に集光させて,媒体上にマークを形成することです.このとき媒体上に照射された光ビームの形状が理想の円形スポット形状であればよいのですが,実際には光ディスク媒体の基板の反りや厚さのずれ,光学ヘッドに装着された光学部材の位置づれなどによって,光ビームの形状が理想からずれてしまう収差と呼ばれる現象が発生します.この収差がある一定の量を超えると再生エラーとなって,情報再生不良や,画像の乱れが生じてしまいます.

図1.光ディスク媒体への記録再生

3.技術開発の対象選定のための発想

収差は光学デバイスに共通した慢性的な品質問題の一つと言えます.

例えば,冬の早朝の寒いときに光ディスクドライブの電源を入れてすぐに情報再生すると読み取りエラーが発生するなどの市場不具合が発生することがあります.このような問題が製品設計段階や試作段階で顕在化しても,多くの場合その解決は困難となってしまいます.なぜならば,本解説シリーズの“その3”でも説明したように,製品設計段階に入ると変更可能な制御因子が限定されてしまうからです.また試行錯誤的な実験を実施するだけの時間的な余裕もありません.よって,このような慢性的な問題も技術開発段階で根本的に解決させておく必要があります.

ここで,重要な課題は技術開発を実施すべき効果的な対象をいかに選定するかです.例えば基板の反りや厚さのずれなどは既知の収差発生要因であり,技術開発段階で十分な市場品質が確保されています.仮に技術開発段階での市場品質確保が不十分であっても出荷検査で不良品として市場に出荷しない処置をとるも可能です.しかしながら,基板の反りや厚さずれなどの既知の要因の対策だけで市場品質を確保できるとは限りません.そのような場合には,まだ明らかになっていない要因を予測して取り上げて,対応する必要が出てきます.未知の要因による市場での不具合をいかに事前に解決するかです.技術開発の大きな狙いは,市場で発生する問題を,その問題が顕在化する前に予測して事前に解決しておくことです.

本事例の場合であれば,市場での再生エラーを低減するための要因を抽出する方法として,収差をトップ事象にしたFTA(Fault Tree Analysis)の実施が有効となります.光学ヘッドを対象に収差をトップ事象としたFTAを実施することで,多くの要因候補が上がってくるでしょう.その中からこれまで評価してこなかった対象であり,かつ技術的にも収差発生リスクがある対象を選定します.

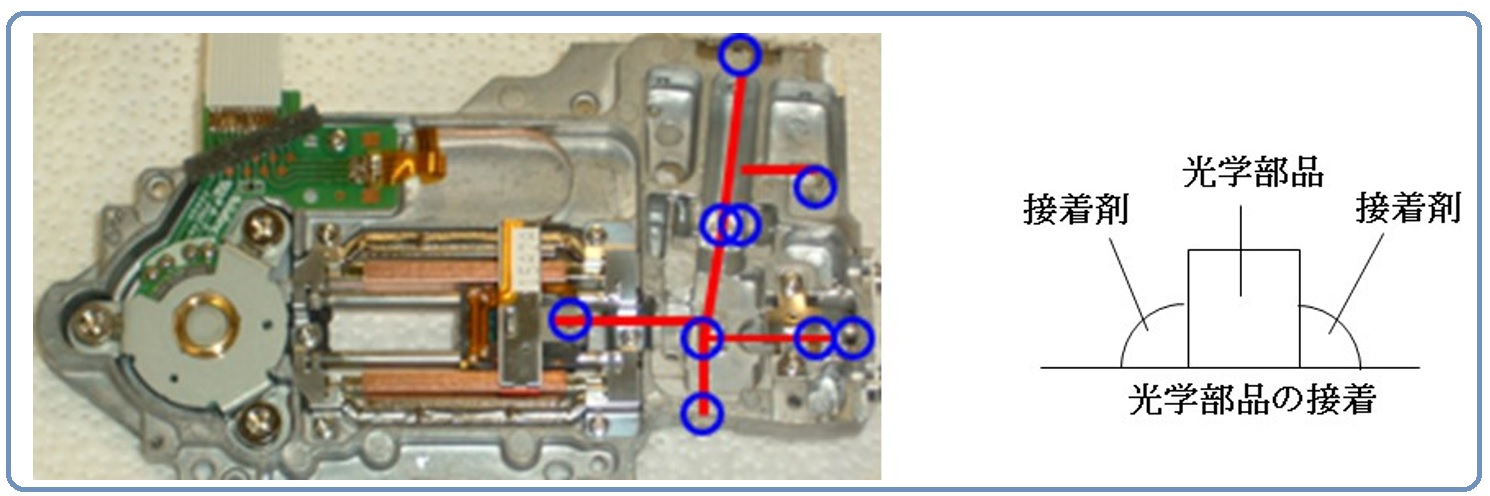

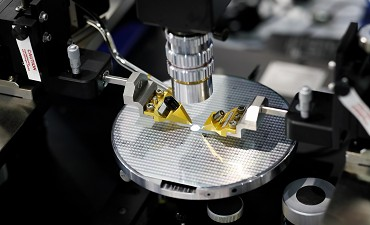

図2にMOドライブで使われていた光学ヘッドの写真を示します.レーザー,プリズム,偏光子,ディテクタなどの多くの収差発生源となりえる部品が使われています.また,これら部品を取り付ける工程での様々なばらつき要因も存在します.それらの中で,これまで評価対象として取り上げたことがなく,しかも技術的にリスクが高い対象として接着剤を取り上げたのです.その理由は,図2に示すように,光学ヘッドにおける接着剤は一般的な面での接着だけではなく,図2のように光学部品の側面に無視できない量の接着剤を塗布して硬化させているところにあります.つまり,接着剤を構造部材の一つと...