◆機能性評価のための工夫の例

1.はじめに

本連載の(その9)から光ディスクの光学ヘッドの部品の固定に使われる接着剤の技術開発の事例を取り上げて,目的機能と基本機能について解説してきました.また(その1)と(その5)では手法と技法の違いについて解説しました.手法は手順や計算方法を間違えなければ誰が実施しても同じ結果を得ることができます.

一方,技法は発想や工夫が必要であり,実施する人によって結果が異なること.そもそも正しい答えが存在しないことを解説しました.さらに,(その8)では,役立つ結果を得ることが技法の目的であり,技法の中で手法が使われることを解説しました.今回,前回まで取り上げた光学ヘッド用の接着剤の機能性評価のためのテストピースを作成する工夫について解説します.

【この連載の前回:品質工学による技術開発(その13)技術開発で活用される技法へのリンク】

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

2.機能性評価のための工夫[1][2]

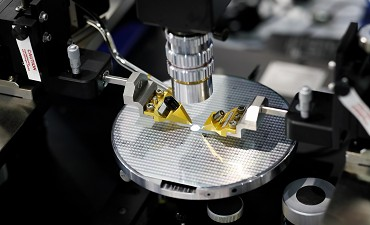

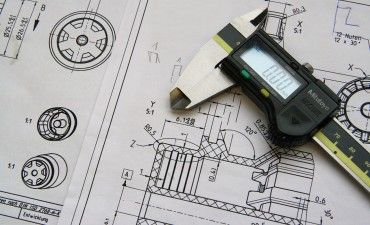

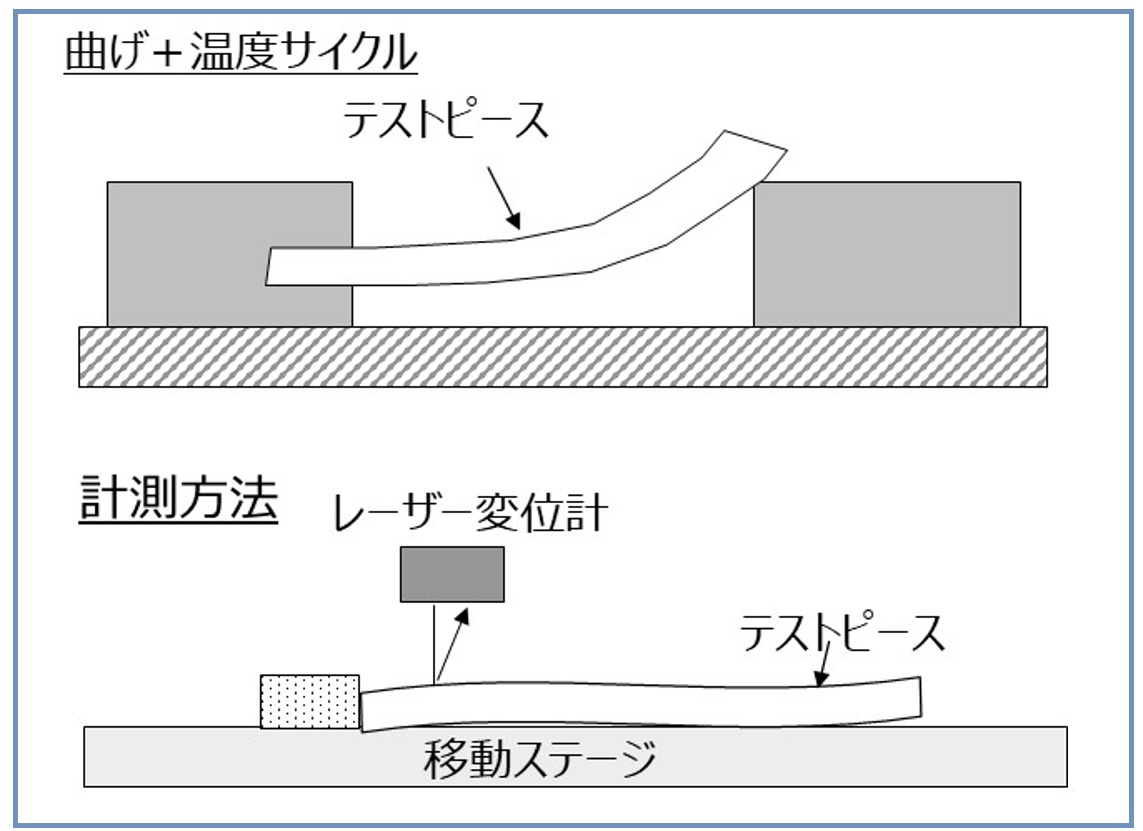

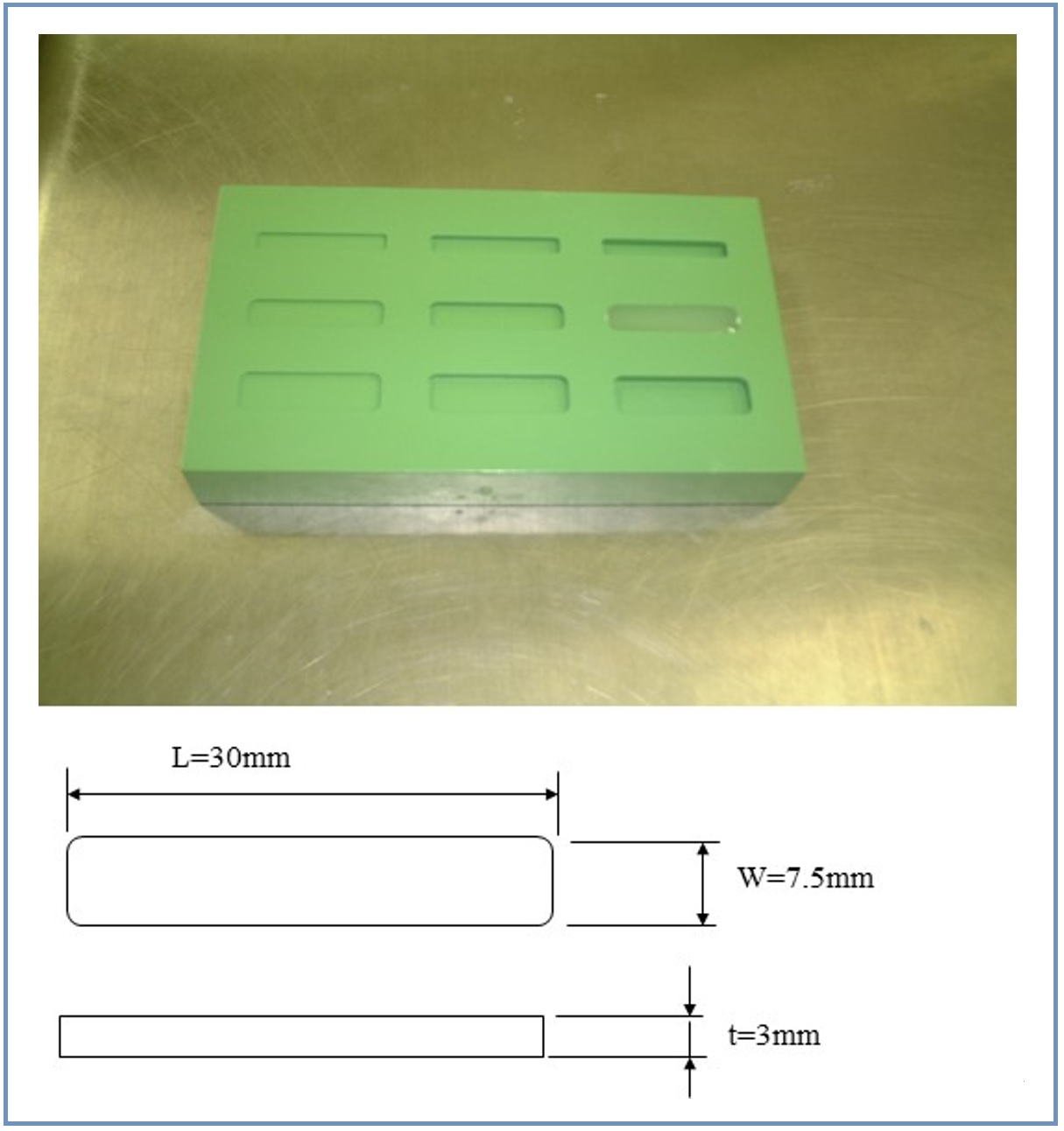

接着剤の目的機能と基本機能による機能性評価では(その10)の図2(下図)のような板状のテストピースを実現することを目指していました.そのために,作成した治具を図1に示します.一見するとシンプルな構造なので,簡単そうな治具に見えますが,実はそうではないのです.

図2.保形性の評価方法

この治具に硬化前の接着剤を流し込んでUV照射し,接着剤を硬化させて取り出すのですが,対象が接着剤なので硬化とともに治具表面に接着されてしまいます.よって,表面処理をしておかないと硬化したテストピースを取り出すことはできません.あらかじめそのことは予想していたので,表面にフッ素樹脂加工を施しました.ところが,実際に接着剤を硬化させてみると,予想以上に接着力が強く,治具から接着剤を取り出すことができなかったのです.

そこからが工夫なのですが,接着力が低下しそうな様々な材料を入手して,治具の表面に塗布して硬化したテストピースを取り出す実験をしました.その中で当時ハードディスク媒体の表面に使われていた潤滑剤を塗布したところ,実に簡単に取り出すことができたのです.

たまたま同じ事業所内でハードディスク媒体の製造をしていたので,その材料を入手することができましたが,もしハードディスク媒体の製造をしていない事業所であったらこの良い塗布材料に巡り合うことができず,この機能性評価を断念していたかもしれません.このように機能性評価のような技法の実施のためには工夫が必要になるケースが多々あります.計測の工夫が各社のノウハウとなり,競争力の源泉となることもあります.

図.1 光学ヘッド向け接着剤

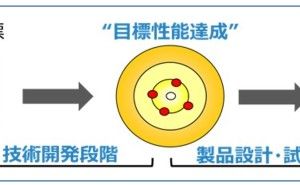

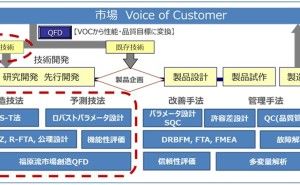

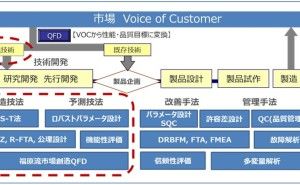

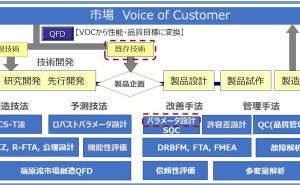

3.技法の活用は技術開発段階で[3]

ここで取り上げたような機能性評価を実現する活動は失敗が許されない製品設計段階で実施することは難しいのです.この事例の成功要因は,失敗が許容され,失敗から学び,それを発想に結び付けることが可能な技術開発活動の中での活動であったことです.技術開発...