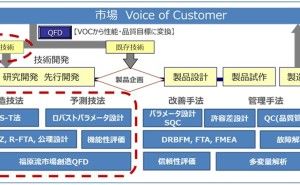

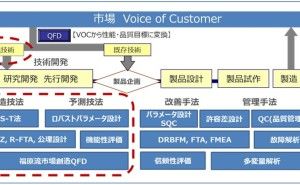

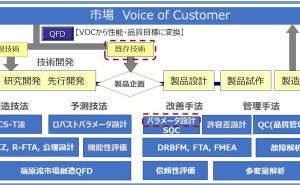

◆技術開発で活用される技法

1.はじめに

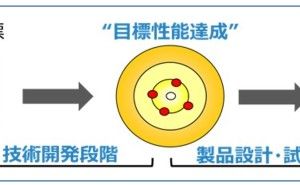

本連載の”その9“から光ディスクの光学ヘッドの部品の固定に使われる接着剤の技術開発の事例を取り上げて,目的機能と基本機能について解説してきました.その中で,光学ヘッド用の接着剤の目的機能の定義については”その10”,同じく基本機能の定義については“その12”で解説しました.今回は目的機能によるロバスト性の評価結果と基本機能によるロバスト性の評価結果の比較を紹介します.

【この連載の前回:品質工学による技術開発(その12)ロバスト性を評価する技法へのリンク】

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

2.目的機能と基本機能の改善効果の比較

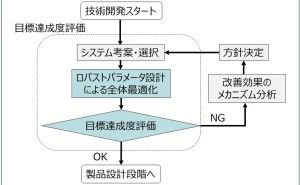

本連載で取り上げている接着剤の技術開発は以下に示す3つのステップで進められました.

- Step1 接着剤の基本構造の選択

- Step2 選択した接着剤のパラメータ設計によるチューニング

- Step3 実機ドライブでの効果確認

ここでStep1は大きな改善効果を目指して,これまで使用してきた接着剤とは異なる骨格構造を持つ接着剤を複数取り上げて,その中から最もロバスト性に優れた接着剤を選択するアプローチです.ここは品質工学のシステム選択に相当します[1].次にStep2では,できるだけロバスト性を維持しながら接着剤の硬度を幅広くチューニングできる技術を蓄積するためにパラメータ設計による2段階設計を実施しています.最後のStep3では実機ドライブを用いて市場や製造段階に存在するノイズ因子に対する収差のロバスト性評価を実施しています.今回はStep1の結果から目的機能と基本機能の対応性を紹介します[2].

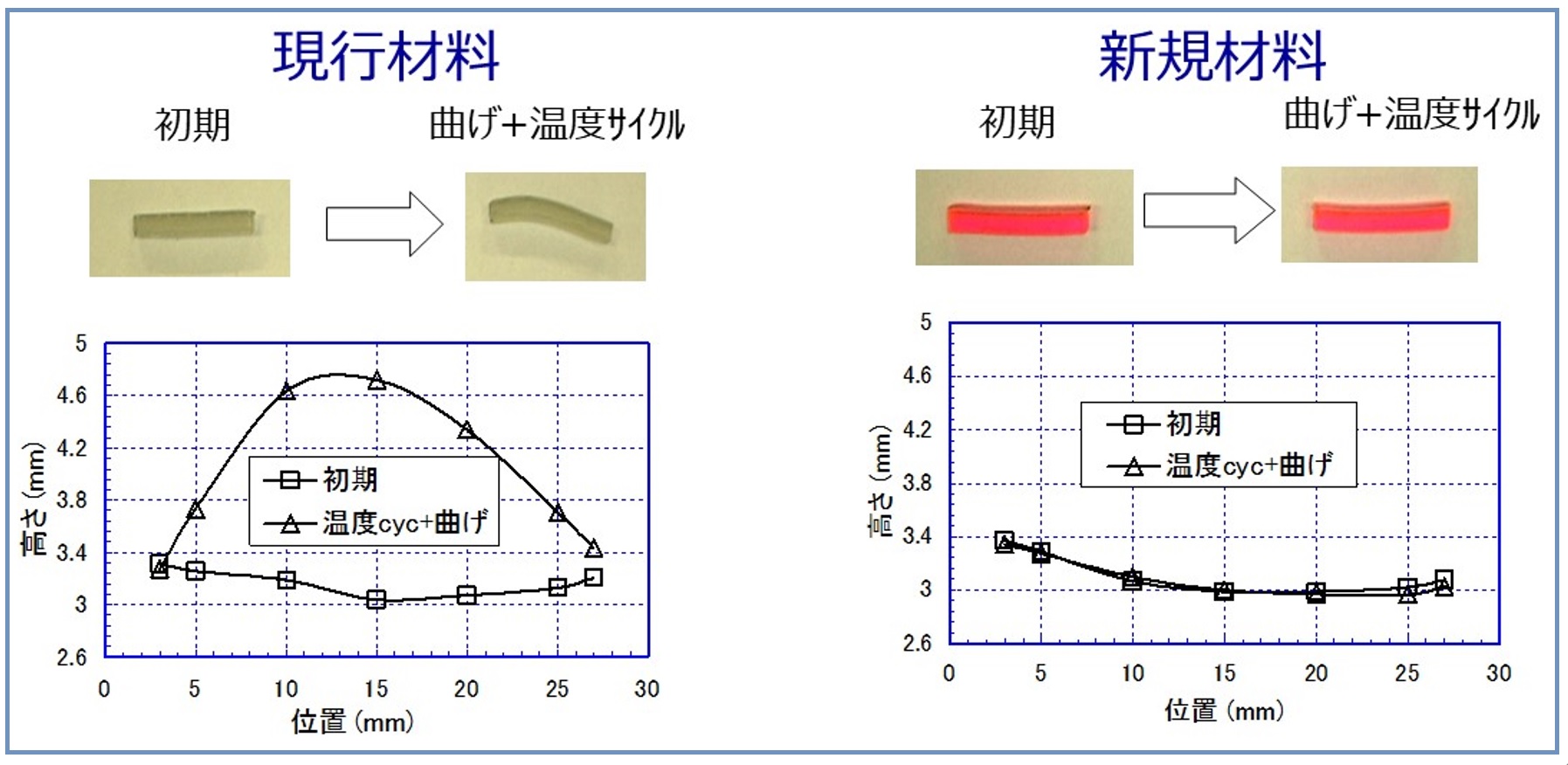

図1に目的機能の比較結果を示します.現行材料では曲げと温度サイクルのノイズ因子の影響を受けた後において,形状変化が元に戻らずに大きな残留変形が発生していることがわかります.一方,新規材料では曲げの形状変化を与えながら温度サイクルのノイズ因子の影響を与えても,元の形状に戻っていることがわかります.このように材料系の技術開発では,骨格などシステムを変えることで大きな改善効果を得ることができるケースが多いという特長があります.

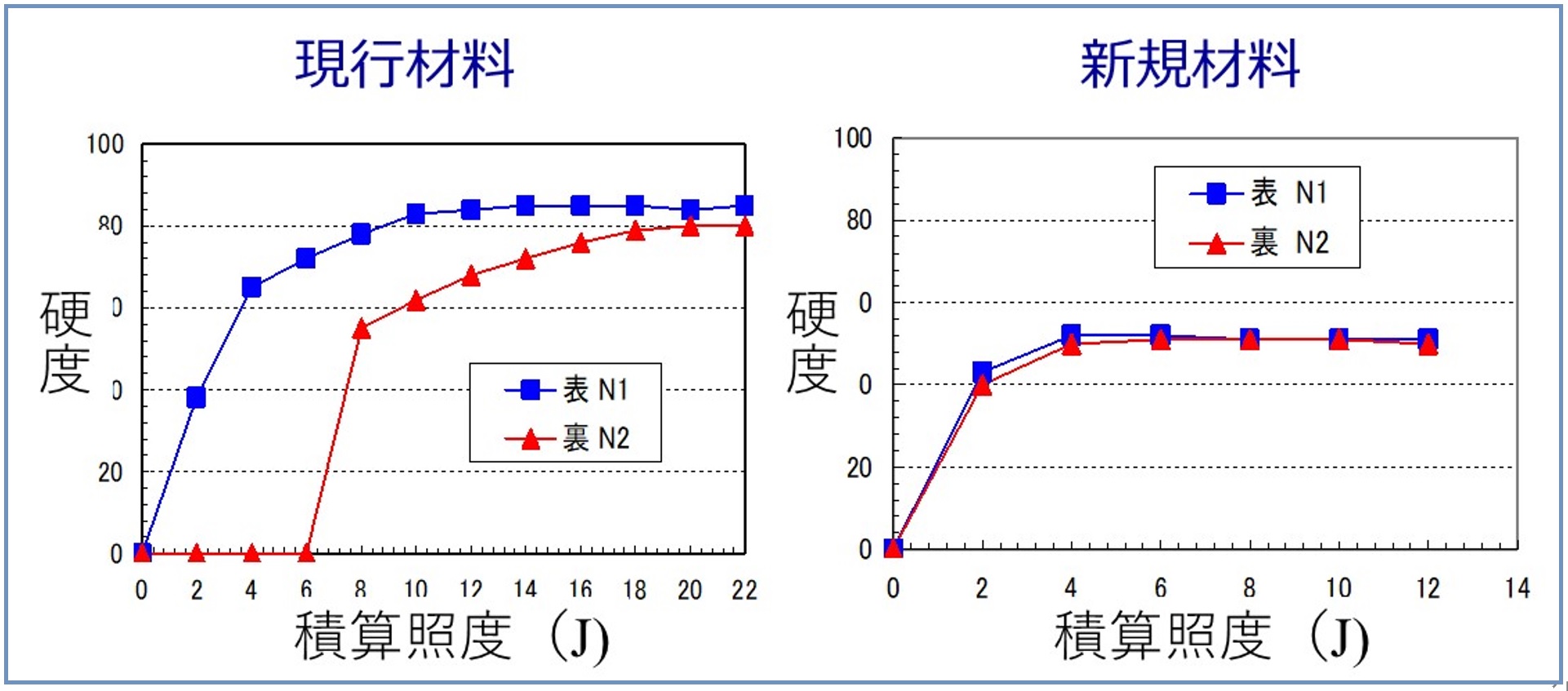

引き続き図2に基本機能の比較結果を示します.現行材料ではテストピースの上下面での硬度の変化の傾向が大きく異なっていることがわかります.裏面までのUV光のエネルギーの到達が不十分なために化学反応が内部で不均一になっていると考えられます.一方,新規材料では裏面も表面とほぼ同じ傾向を示しており,内部の化学反応が均一に進んでいることが推測されます.また,完全硬化までの時間も短く,生産性にも有利であることがわかります.

図1.目的機能の改善効果

図2.基本機能の改善効果

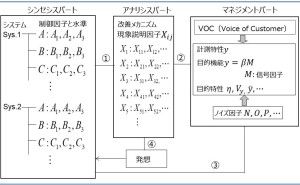

3.基本機能のメリットとデメリット

図1と図2を比較するとここで定義した基本機能は目的機能を代用することが可能であり,ロバスト性の評価に使えるのではないかと思ってしまいます.

しかしながら,ここで注意しなければいけないことがあります.それは定義した基本機能がどの範囲までの制御因子と因果関係を持つかです.この事例のStep1では材料の構造を大きく変えているので,その制御因子が目的機能と基本機能の両方と因果関係を持っていたと考えられます.しかしながら,新規材料をベースとして,添加物の量などを制御因子とした場合にここで定義した基本機能がそれらの制御因子と因果関係を持つかどうか別の問題です.もし添加物の量などの制御因子と因果関係を待たない基本機能を定義してしまうと役立つ技術情報が得られなくなってしまうリスクがあります.

そのようなケースでは目的機能でロバスト性を評価する方が安全です.

なぜならば目的機能はほしい計測特性を利用しているので,制御因子と因果関係がないことは,すなわち効果がないと判断することが可能となるからです.一方,本連載“その11”で解説したように基本機能を探索することは目的機能が改善するメカニズムを把握することにつながるため,そこから新しい技術手段の発想に結び付くという効果があります.

筆者は技術開発段階ではこちらの効果の方が大きいと考えています.発想が目的でありロバスト性を評価する必要がないのであれば,定量的な計測特性は必要ありません.発想を目的として,定性表現の基本機能を網羅的...